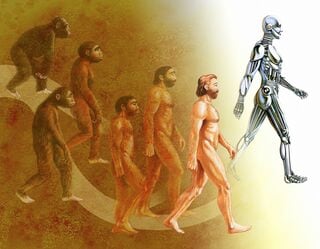

ここまできた、中小製造業の人手不足を補う技術がスゴイ…南部鉄器のベテラン職人の思考が詰まった「AI師匠」も誕生

【公庫総研と考える】伝統の感覚・技術・頭脳まで省力化投資で補完する時代に

2024.11.22(金)

ここからは、JBpress Premium 限定です。

カンタン登録!続けて記事をお読みください。詳細はこちら

あわせてお読みください

AIが解消するニッポンの人手不足、こんな技術を誰が予測できたか?職人のワザを忠実に伝授、微妙な色味も見極める

【公庫総研と考える】「人手をかけずに生産を増やす」を実現した中小製造業

田中 哲矢

人手不足のウソ?副業やスキマバイト…労働力の捉え方は「人手」から「時間」へ

人手不足のウソ?(1)

今井 昭仁

いったい誰得?国民民主党の「103万円の壁」引き上げでもパートの働く意欲は高まらない

ほかの“特権”見直さなければ、ただの「減税」ではないのか

森田 聡子

「タイミー」で50回副業したおじさんに聞いたリアルな感想

【令和版おじさんの副業NEO】スポットワークで飲食の洗い場

若月 澪子

タイミーさんがタイミーさんを指導する……副業おばさんが目の当たりにしたニッポンの人手不足

【令和版おじさんの副業NEO】宅配便の早朝の仕分け作業

若月 澪子

本日の新着

人類のモラルは500万年でどのように変化してきたのか?『MORAL 善悪と道徳の人類史』を大澤真幸が読み解く

近代は西洋人のおかしな人生観が普遍化しデフォルトになった時代、なぜ近代以降の道徳は親族関係を軽視したのか

長野 光 | 大澤 真幸

【衆院選出馬顛末記2】「お前からは、やる気が感じられんのや!」選対委員長に罵倒され続けた三重4区での政治活動

青沼 陽一郎

【ミラノ・コルティナ五輪展望:スノーボード】 4度目の平野、ビッグエア女子は表彰台独占も?日本人が強い理由

松原 孝臣

巨大テック「再編」の号砲 Apple・Google同盟が映すAIインフラ戦の帰結

Siri刷新の裏に潜む実利と「インフラ覇権」への道

小久保 重信

地域を元気に バックナンバー

【旧北陸線トンネル群】鉄道廃線トンネル“西の横綱”、保存状況良好で今も地域インフラとして活躍中

花田 欣也

“撮り鉄”を巡るトラブル続発、私有地侵入・路上駐車・ゴミのポイ捨て…鉄道会社や沿線住民との共存は図れないのか

小川 裕夫

明治の煉瓦のトンネルを「森のビアホール」に! 愛知県春日井市の愛岐トンネル群で次々生まれるユニークなアイデア

花田 欣也

鉄道の衰退は人災だった、SLを走らせて「昭和の汽車旅」と言ってももはや通用しない

池口 英司

福島県相馬市のビーチバレー大会はなぜ地域を巻き込んだイベントになったのか?地域活性化へのスポーツの生かし方

桑本 香梨 | 笠原 千尋

北広島の「どん北」は、なぜこんなにも地元で愛されるのか?地域を盛り上げるスポーツの力

桑本 香梨 | 笠原 千尋