世界の自動車産業にはかつてないほどの危機感が高まっている。日本の大手メーカーも2008年度後半だけで、近年の販売台数・販売構成変化による増益効果3年間分(トヨタ自動車とホンダだけで1兆2500億円)がすべて消滅してしまった。

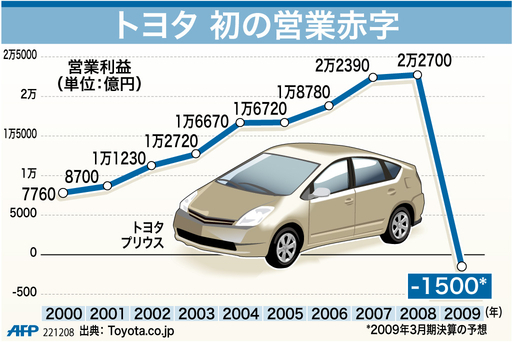

トヨタ、初の営業赤字 1500億円〔AFPBB News〕

さらに為替も大幅減益要因となる(トヨタとホンダの過去3年間の為替要因は約9000億円の増益要因だったが、2008年度だけで1兆2500億円の減益要因)。一方、固定費はこの成長の間に大きく膨らみ(トヨタとホンダの経費は3年間で1兆1000億円のコスト増要因)、縮小する売り上げに対し肥大化してしまった。

自動車業界は、従来の常識とそれを前提とした地道な努力が覆えされたような大きな衝撃を受けているわけだ。ここから立ち直り、次の成長に向けた転換期に再び進化を続けていくためには、短期的課題から長期的課題まで、自動車産業にはこれまで経験したことのないような大きなチャレンジが必要とさる。

生産、開発、販売それぞれで最適化が不可欠に

当面は、現状の危機的状況から脱却し利益とキャッシュフローを確保するため、肥大化した体制をまず最適化する必要がある。いち早く対応が進んでいる生産面のダウンサイジングにとどまらず、販売や開発体制、および間接部門の体制についても、見直しが必要となろう。この場合、今後の成長機会を担保するためのフレキシビリティーを確保しておくことが重要だ。

生産面では、総生産能力をダウンサイジングする一方、これまでに現場発で革新されてきた様々な手法をさらに数段進歩させた取り組みが必要となるだろう。

例えば、多品種混流やそれに対応する車体ラインのフレキシブル治具(例えばトヨタの「GBL:グローバルボディライン」など)、組立ラインで多品種生産の複雑性やスペースを軽減する方式(例えばトヨタの「SPS:セットパーツサプライ」など)の導入、また、個別専用工程を外部化するモジュール工法などである。その場合、ゼロベースでトップダウンによる生産方式の革新も効果的な変革として必要となるかもしれない。

開発面では、フレキシブルなモデル開発に対応できる量産プラットフォームを開発することで、効率的にアウトプットを作り出してきた1990年代の革新をさらに進化させる試みが必要となる。

具体的には、開発リソース、開発テーマ、開発プロセスを選択集中し、それらを内製・外製のミックスも含めていかに最適化していくかが課題となる。それにより、コストを抑えながら市場のニーズにしっかりと対応した商品投入に資源を振り向けることが可能となろう。

販売面でも、需要に対して供給力が不足している「Distribution(求める人のところに行き渡らせる)」という成長期に有効なコンセプトに基づいて構築された旧態依然とした販売体制の改革が、いよいよ必要となってくる。

今回の不況期を経て、先進国でも自動車に対する消費者の価値観が変化し、また商品自体の性格が変わってくることも考えると、各地域でどのような販売方式・販売体制が最も低コストで効率的に消費者の価値観に対応できるのか、本来の意味での販売チャネルミックスを見直す必要があろう。