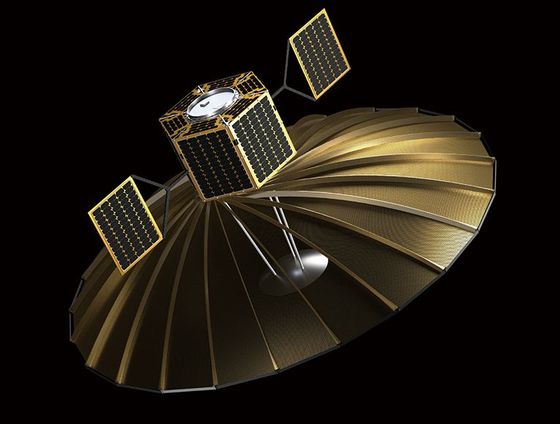

やりとりの中で「(収納時に)バネに蓄えられたエネルギーを開放することで、アンテナが開き、おわん状の形状に戻せるのでは」というアイデアが浮上する。

だが一口にバネと言ってもさまざまな種類がある。線材(線の形状のバネ)がいいか、皿バネか、それとも板バネかなどなど。当初、林会長は線材をぐるぐる巻いた形を提案したが、議論を重ねる中で「薄くて広い面積を有する板バネを切り出してはどうか」と、安価な板バネに決まった。

素材や基本形は決まったものの、最大の課題はアンテナの収納方法だった。どうやって小さく折りたたむのか。傘のようにまっすぐに骨組みを閉じれば、収納時もある程度の大きさが出てしまう。八坂氏が発案したのは、衛星に巻き付けるように収納し、アンテナを回転させながらおわん状に展開する方式だ。

「私が一番感銘を受けた部分です。アンテナ収納後の衛星の大きさでロケット打ち上げ時の費用が変わってくる。こんなに小さく収納できるんだと」(林会長)

巻き付けたために、直径3.6mのアンテナに使われた板バネの長さは、1本2mにもなった。アンテナの直径より長い板バネが衛星1機あたり24本使われている。

「イザナギ」がアンテナを広げた様子のイメージ写真。(写真提供:QPS研究所)

「イザナギ」がアンテナを広げた様子のイメージ写真。(写真提供:QPS研究所)

軽く、しかも強度を持たせるためにも、試行錯誤があった。板バネの厚みをどこまで薄くすることができるか。

「厚さを変えた板バネのサンプルを何種類かお渡しした中で、『この厚さでいこう』と八坂先生からご指示いただいた」

八坂所長から緻密な計算に基づいてはじき出された板バネの厚さや曲率を、実際に板バネとして仕上げるのは峰勝鋼機の仕事。そもそも2mもの板バネの材料は市販されていない。材料メーカーの協力も得て材料を発注することから作業は始まる。

さらに加工時にはさまざまな課題に直面した。

「物が大きくて加工する時に熱ひずみが出やすい。そのひずみをいかに小さくするか。また2mの品物で求められる精度は0.1mm以下。通常より一桁高い精度が求められました」

薄い材料を雑に扱うと変形してしまう。バネメーカーとしての長年の経験と知見を総動員し、作業は慎重に進められた。