本来のトヨタ生産方式を説くために始めた本コラム「本流トヨタ方式」は、「ジャストインタイム」に並ぶ2本柱の1つである「自働化」の話を進めていて、今回はその11回目になります。

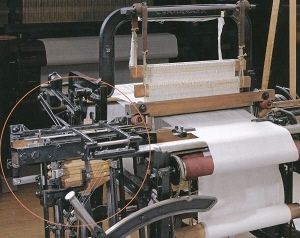

豊田佐吉翁が「豊田式G型自働織機」(1934年発明)の中で打ち立てた「自働化」という概念は、工業の歴史の流れを変える偉大なものでした。

IT化が進んだ今では当たり前になっていますが、「機械に自律制御の機能を与える」(=「機器に知恵をつける」)ことによって人が監視しなくても機械自身が仕事をしていき、消耗品は機械自身が交換し、機械では手にあまる異常時には「機械自身で運転を休止」し、「異常信号」を発してオペレーターに知らせるというものでした。

この「自働化」の効能の内、労働生産性に関する部分を「人の仕事と機械の仕事の分離」という概念で捉えた改善の例を、今まで説明してきました。

先回は、「自働化」の中の「手にあまる異常時には運転を停止して待つ」という機能を「品質保証機能」として捉え、1つの事例として、購入部品の欠品時に「全部品が揃うまで組立ラインを止める」という考え方を説明しました。

その根本にある考え方は「異常が発見されたならば、その場で止めて直す」というものであり、「どんなことがあっても自工程から後工程に不良は渡さない」ことの徹底でした。そして、「自働化」の根本にある哲学は、「いかなる条件の下でも質は絶対に確保せよ、量は問わない」ということにあるとお話ししました。

今回は、全長1000メートルにも達するコンベアライン上で数百人が同時に作業する自動車の組立ラインで、「自働化」の考え方、すなわち「異常があったらラインを止めて直し、次工程に不良を渡さない」をどのようにして具体化したかについてお話しします。

モータリゼーションの拡大で万全の品質保証体制が必要に

先々回のコラム「『カローラ』登場で乗用車市場が急拡大、トヨタの『自働化』が迫られた変化とは」(3月15日)の中で書いたように、1955年の初代「クラウン」発売から、1966年の初代「カローラ」発売までの11年間、トヨタは車種も工場も倍々ゲームのように拡大させていきました。そして、その裏では急速なモータリゼーションの拡大に備えて、万全の品質保証体制を築く施策を打っていました。

モータリゼーションが始まる前の時代は、トラックやタクシー、会社役員用の送迎車にはそれぞれ専属の運転手がいて、仕業点検からちょっとした故障まで自分で直してしまうのが常でした。極端な表現をすれば、「走る」「曲がる」「止まる」の基本性能さえしっかりしていれば、後は職業運転手がカバーしてくれたのでした。

ところが、モータリゼーションの拡大で大衆車が売れるようになると、日曜日だけたまに運転するという人が増えてくることになります。実際問題として「車が動かなくなった。どうしてくれる!」といったクレームの電話を受けて駆けつけると、「燃料を入れるのを忘れていた」という笑い話のような出来事も多発していたのです。そこで、仕業点検を忘れていても安全に運転してもらえるような、強靱な安全性が自動車に求められるようになりました。