「本流トヨタ方式」の土台にある哲学について、「(その1)人間性尊重」「(その2)諸行無常」「(その3)共存共栄」「(その4)現地現物」という4項目に分けて説明しています。

ここ何回かは「(その4)現地現物」に関して、海外の風景写真などを素材に、現地では「何を見て」「何を読み取るか」が非常に重要な問題であるということをお話ししてきました。

今回は、舞台をものづくりの現場に戻して、「本流トヨタ方式」のモノの見方・考え方の違いをお話しします。

全員参加の徹底した活動で設備故障率を1000分の1以下に

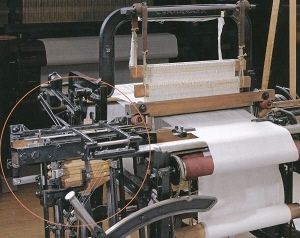

筆者は15年ほど前、設備故障率を1000分の1以下に減少させるという凄い改善を成し遂げた大手自動車メーカーのエンジン製造専門会社を見学しました。

その会社は現場の改善手法として「TPM(Total Productive Maintenance:全員参加の生産保全)」を実践しているということでも有名でした。TPMとは、1970年代初頭に日本プラントメンテナンス協会が提唱した手法です。

その会社を例に挙げて「TPM」と「本流トヨタ方式」の考え方、取り組み方の違いを説明しましょう(15年前の話なので、もう「時効」が成立していることと思います)。

工場に入った瞬間、整理整頓が行き届き、床がピカピカなのを見て、さすがに「TPM」で有名なだけのことはあると感心しました。朝礼をする広場には、現場の管理指標がびっしり掲示されていました。管理指標の中味を見ますと、すべての管理図にはきちんと打点され、正常値に納まっていました。誰の目にも完璧な管理状態に映り、「さすが!」の一言でした。

案内に立ってくれた製造課長は説明慣れしていて、こと細かに、しかも理路整然と改善内容を教えてくれました。

圧巻は、ここ10年間の設備可動率の推移と、主な対策の実施事例を、大きな図表を使って描き込んだ改善の歴史の説明でした

(注:「可動率」は「べき動率」とも言い、整備が完了していつでも使える状態の割合を言います。これは「1-故障率」で表せます。一方、「稼働率」は、設備の総能力に対して使っている能力の割合を指します。この数字を上げようとすると不良在庫が増えてしまいます。トヨタ生産方式では売れる分しか作りませんから、この数字は追い求めません)

取り組み前の可動率は80%から90%の間を乱高下していて、その日に何台できるか全く予測がつかないというひどい状況だったとのことでした。