トヨタ自動車では、2005年の「カローラ」「ヴィッツ」などの量販モデルの大量リコール(国内だけでも約127万台)の頃から既に品質に対する問題意識を高めてきており、引き締め体制を取ってきた。

1.強化されてきた品質への問題意識

リコールされることになった「プリウス」〔AFPBB News〕

1990年代後半からのプラットフォームや部品の共有化により影響台数が潜在的に大きくなっていたことや、2000年以降の世界的な生産台数の急拡大により兵站線が伸びきっていたことが原因の1つと考えられる。

当時の渡辺捷昭社長の発言にもあるように、「品質向上の意識をさらに高めることが重要。品質は工程で作り込むという意識と同時に、基本的には一人ひとりが品質に対する認識、技術力をつけることが必要」と強調されてきた。

また、(1)技術開発、(2)品質の追求、(3)原価低減、(4)現地化、を改めて4つの重要な経営課題テーマとして掲げ、「世界各地で起こっている問題や課題が把握できているかどうかが最大のポイント」と指摘していた。

昨年秋以降の一連のトヨタ品質問題に対しての米国議会や報道の過剰な反応は、これまでも継続的に自動車メーカーに内在していた問題が一気に顕在化し、連鎖反応を引き起こしている結果だと考えられる。ここで改めて、製造品質、設計品質、経営品質の観点から、自動車メーカーの品質問題を考えてみたい。

2.品質管理の一般的なアプローチ

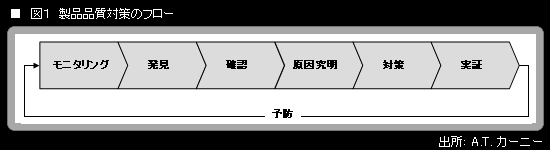

品質管理の一連のプロセスは、図1のように、「モニタリング」「発見」「確認」「原因究明」「対策」「実証」そして「予防」という一連の流れを徹底的に行う。

「モニタリング」機能は、対策の必要がないレベルを規定し異常をモニターする。特に出荷後一定期間はミクロにモニタリングを行い、コールセンター、ディーラー、フィールドスタッフからの情報を収集し、その後は定常状態でのモニタリングに移行する。

「発見」機能は、対策が必要なレベルの不具合を迅速に発見するため、一定期間当たりの不具合発生件数を集め、一定台数以上のサンプル車両で検証して、同条件下でほぼ確実に発生するかどうかを検証する。

「確認」としては、原因発生源部門やサプライヤーに遡って不具合を確認する。コスト、発生頻度、安全性への影響などに基づいて問題を優先順位づけし、開発、製造、サプライヤーのどこに原因発生源があるのかを明らかにする。同時に、不具合対策の目標値を定める。

「原因究明」としては、不具合を発生させる特定要因を究明するため、部品返品センターやディーラーのコメントなどを含めるなど、あらゆるデータを活用する。統計的技術手法を使って根本原因を究明し、調達品に欠陥があった場合はサプライヤーにオンラインで警告を発信する。

「対策」段階では、根本原因を排除するため、アフターサービスもしくは製造ラインでの改善対策を行う。根本原因が一定期間内に究明できないか、あるいは一定期間内に対策が実行できない場合は即座に体制を強化する。

「実証」としては、保証整備データに基づき対策の有効性を実証する。引き続き問題が出た場合にはより緊急度の高いプロセスへ移行する。