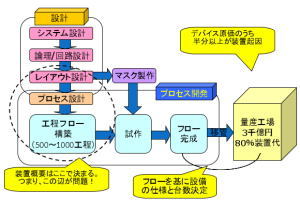

半導体デバイス原価の50%以上は、製造装置代である。したがって、利益率を上げるためには、製造装置コストの低減が必要不可欠である。そのためには、500ステップ以上になる工程数をどうやって削減するかがキーポイントとなる。

以前、本コラムで、インテルは最終製品から逆算して、コスト最優先で工程フローを構築していることを紹介した(図1) 。つまり、PCの原価を10万円、プロセッサーの原価を1万円と設定し、原価1万円になるように工程フローを構築するのである。

コスト度外視で工程フローを構築する日本メーカー

一方、ほとんどの日本半導体メーカーは、工程フロー構築時に性能と品質を最優先し、コスト意識がない。その結果、工程数が果てしなく多くなり、それを基に量産工場に多数の製造装置を並べることになるため、利益が出ないのである。

例えば、最も高価なリソグラフィー装置は、現在、55億円もするという。500工程のフローならば、10台のリソグラフィー装置で足りるかもしれないが、700工程のフローの場合は15台必要かもしれない。これだけで、275億円もの差が出ることになる。

現在、最先端の半導体工場を1つ建設するのに3000億円以上かかると言われている。そのうち、少なくとも2200億円が設備代である。もし、上記のように、工程数が1.5倍になったとすると、3000億円で済む設備投資が4000億円を超えることになるのである。

これが、過剰技術で過剰品質を作る日本半導体産業の「病気」である。

筆者は、2004年頃から各種雑誌への寄稿や講演などで、この病気の治療が必要であることを訴えてきた。しかし、当事者たちは、病気を認識することもできず、したがって、治療もなされていなかった。

昨年、ある半導体メーカーの執行役員からは、「分かっちゃいるけれど、どうにもできないんだ」という嘆き話も聞いた(しかし、少しも同情できない。このようなことを実行するのが執行役員なのではないか。筆者の何倍もの高給をもらっているのだろうし)。

6年以上も言い続けたが、蔓延している病気が治る兆しは一向に見えない。筆者としても、同じ主張をし続けることにだんだん疲れてきていた。