本流トヨタ方式の土台にある哲学」について、「(その1)人間性尊重」「(その2)諸行無常」「(その3)共存共栄」「(その4)現地現物」という4項目に分けて説明しています。

企業を取り巻く利害関係者との関係を表す「(その3)共存共栄」は「本流トヨタ方式」の根幹を成す考え方であり、行動規範でもあるので、詳しく説明しています。

前回までに、「共存共栄」の圧巻とも言うべき、宿命のライバル、ゼネラル・モーターズ(GM)と合弁会社NUMMIを設立するところをお話ししました。

今回は、会社設立から生産が軌道に乗るまでの様々なエピソードをお話しし、本流トヨタ方式の何たるかを説明したいと思います。

NUMMIの立ち上げを指揮したのは、当時専務であった楠兼敬氏(トヨタ生産技術部部長、副社長を経て、後に日野自動車工業会長、トヨタ顧問を歴任)です。度々引用させていただいている同氏の著書『挑戦飛躍―トヨタ北米事業立ち上げの「現場」』(2004年、中部経済新聞社)には、この辺の詳しい経緯が書かれているので、併せてお読みいただきたいと思います。

なお、本コラムの内容は、楠氏がトヨタ自動車の生産物流部門統括者だった時に、筆者のいた田原工場に来て話してくれたことを主体に書いています。

設備改装、新規設備の設置は最小限の投資で

NUMMIが設立されると、トヨタ、GM双方からスタッフが派遣され、生産に向けた準備が始まりました。出資は折半ということになっていましたが、一口で言えば、GMがそれまで使っていたフリーモント工場を提供し、トヨタ車を造るための工場改装や新規設備の設置はトヨタ側が出資する、というものでした。

工場の改装は必然的にトヨタのリーダーシップの下で行われ、投資を抑えるために最小限の改装で済ます方針となりました。例えば、光化学スモッグの被害が深刻だったカリフォルニア州では、塗装工場に対して、当時世界で一番厳しい有機溶剤排出規制を敷いていました。フリーモント工場の塗装設備は、すでにその一番厳しい排出規制をクリアしていたので、そのまま使うことにしました。

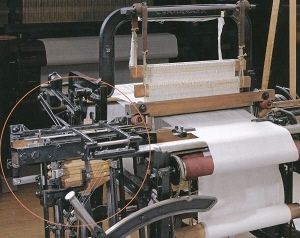

フリーモント工場の組み立てラインは大変長いものでした。組み立て作業をする長いゾーンの後ろに、検査のための長いゾーンがあったからです。

組み立てラインが長いのは、多少作業が遅れてもラインを止めずに済むよう、十分な作業スペースを取っていたからでした。結果として、トヨタの2倍以上のコンベア長さになっていました。

トヨタのやり方では、取り付け作業をする人も、検査をする人も、能力は同じであると考えます。また、取り付け作業をしている最中こそが、その部品の取り付け方が良いかどうかが一番よく分かる時だと考えます。