本来の「トヨタ生産方式」を知っていただくために始めた本コラム「本流トヨタ方式」は、いま「自働化」の話を進めていて、今回はその5回目になります。

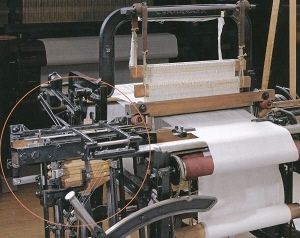

トヨタ生産方式を世に広めた大野耐一氏(1912~1990年)は、1943年に豊田紡績からトヨタ自動車に移りました。豊田紡績では、1人の女工さんが40台余りの「G型自動織機」を使いこなしていました。しかし、トヨタに赴任した大野氏が機械工場で目の当たりにしたのは、職工たちがそれぞれ1台の工作機械に付きっきりになって生産している姿だったということを、先回お話ししました。

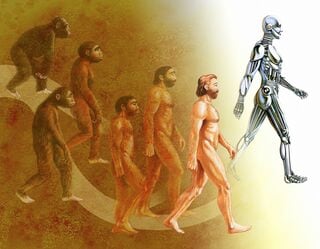

工作機械を自働織機に置き換えて考えれば、当時のトヨタは豊田紡織の40分の1の生産性だったと見ることができます。

大野氏は、1台の機械にしがみついている職工が複数台の機械を扱えるようにするために、工作機械に工夫を凝らし、時には機械から離れられるように変えていきました。これをトヨタ用語では「機械に知恵をつける」とも言います。先回はその概略を、ストーブに灯油を給油する作業を例にとって、ステップを追って説明しました。

今回は、トヨタにおける具体的な展開のお話をします。大野氏が機械工場で実際に「自働化」を展開するに当たっては、紡織工場とは違う様々な困難が待ち受けていました。

読者の中には、現在の日本とは全く状況の異なる発展途上国で工場を運営し、改善に取り組んでいる方もいらっしゃると思います。その方たちの参考にもなるように、終戦直後の事情を踏まえてお話しします。

工場内で勢力を競っていた職人集団

筆者は、客の注文(または図面)通りの品物を作り上げる「専門知識」と「腕」を持った人のことを「職人」と呼びます。そして、工場で働いている「職人」を、時には「職工」と呼んでいます。

この「職人」とは対極にある、「手に職」がなく、工場で上司に言いつけられた作業だけをする人を、筆者は「工員」と呼びます。

また、「女工さん」というのは「女子工員」を指すことにしています。当時、彼女たちは学校を出ると、口減らしも兼ねて紡織工場に年季奉公に出かけ、家に仕送りをして、お嫁に行くまで働き、嫁入り支度をするのが普通でした。