本日の新着

巨大テック「再編」の号砲 Apple・Google同盟が映すAIインフラ戦の帰結

Siri刷新の裏に潜む実利と「インフラ覇権」への道

小久保 重信

【衆院選出馬顛末記1】「カネ持ってこい!」前回選挙に落下傘候補として立憲から出馬した私が受けた理不尽な扱い

青沼 陽一郎

【衆院選出馬顛末記2】「お前からは、やる気が感じられんのや!」選対委員長に罵倒され続けた三重4区での政治活動

青沼 陽一郎

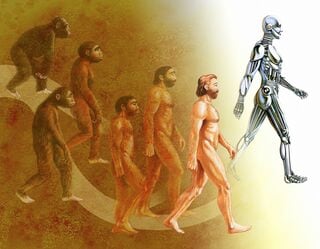

人類のモラルは500万年でどのように変化してきたのか?『MORAL 善悪と道徳の人類史』を大澤真幸が読み解く

近代は西洋人のおかしな人生観が普遍化しデフォルトになった時代、なぜ近代以降の道徳は親族関係を軽視したのか

長野 光 | 大澤 真幸