カメラの映像を使い、労働現場の課題を解決する事例が増えている。多数のカメラをネットワークでつなぎ、工場の監視や作業員の動きの分析、機器の遠隔操作など、活用シーンはさまざまだ。5G(第5世代移動通信システム)が整備され、大容量の映像データをワイヤレスで通信できるようになると、この領域はさらに盛り上がるだろう。

実は、食品製造の現場でもカメラの活用が進んでいる。製造業者にとって悩ましい課題、食品への「異物混入」の対策として使われているのだ。食への安全意識が高まる昨今、異物混入は企業の致命傷になりかねない。その防止策として、カメラ映像はどう活用されているのか。

今回は、映像監視システムを開発するパナソニック ネットソリューションズ株式会社の吉田太取締役副社長と、食品問題に詳しい垣田達哉氏が対談し、食品製造における映像監視システムの可能性を語る。

今も次々に起きる「異物混入」。その対策の難しさとは

垣田:食品製造の現場を見ていると、企業は異物混入への対策を年々強化していると感じます。なぜなら、異物混入の発生は想像以上のダメージを企業に与えるからです。

仮に異物混入が発生し商品回収が必要になれば、回収作業を行う際の人件費、減少した店舗売上げの補填、回収商品の輸送費、廃棄費が発生し、億単位の損失になることも珍しくありません。過去には、異物混入によって約2800万缶の缶詰が回収されたこともありました。

吉田:一度の異物混入でそれほど大きな損害になるということですね。加えて、食の安全に対する消費者意識の高まりもあり、企業イメージの悪化も免れません。だからこそ、最近は異物混入対策にかなり力を入れている印象です。企業の課題意識も高いのではないでしょうか。

垣田:その通りです。しかし、消費者庁のホームページを見れば分かりますが、異物混入による回収案件は多数起きています。それほど防止が難しいとも言えるでしょう。

難しさの理由の一つは、混入する異物の種類や混入パターンが多岐にわたることです。ですから、原因究明が簡単ではない。実際にあった事例を見ても、虫や毛髪といった生物由来の異物、金属片などの鉱物性異物、あるいは農薬など幅広い。原因もさまざまで、虫などは外部から侵入した可能性が高く、毛髪は作業工程のどこかで知らずに混入してしまうことが考えられます。金属片については、工場設備が経年劣化で損傷し、稼働中に破片が剥がれて混入したケースがあります。もちろん、人的ミスによる異物混入もあり得ます。

消費者問題研究所代表、食品問題評論家 垣田 達哉 氏

1953年岐阜市生まれ。77年慶應義塾大学商学部卒業。食品問題のプロフェッショナル。放射能汚染、中国食品、O157、鳥インフルエンザ問題などの食の安全や、食育、食品表示問題の第一人者として、テレビ、新聞、雑誌、講演などで活躍する。「ビートたけしのTVタックル」「世界一受けたい授業」「クローズアップ現代」など、テレビでもおなじみの食の安全の探求者。新刊『面白いほどよくわかる「食品表示」』(商業界)、『選ぶならこっち!』(WAVE出版)、『買ってはいけない4~7』(金曜日)など著書多数。吉田:人的ミスとは、具体的にどのようなケースがあるのでしょうか。

垣田:食品工場では、作業員ごとに進入禁止エリアが決められていることがあります。例えば、化学物質に触れる作業員は、食品製造ラインのあるエリアに入ってはいけないなど、移動が制限されているのです。しかし、その制限を超えてしまい異物が入る。先ほど述べた農薬混入の事例は、こうした人的ミスから発生したことがあります。

そのほか、製造現場の電球が床に落ちて割れた際、目に見えないほどの小さな金属片(ガラス片ですね?)が入ってしまった事例もあります。分かりやすい原因があれば対策も容易ですが、実はどこで異物が混入したか追跡しきれないケースも珍しくありません。それがこの問題の難しさでもあります。

吉田:その点は企業が頭を悩ませているところですよね。再発防止のためには原因究明が必須になりますし、異物混入が再び起きれば、損失はさらに重なります。

垣田:はい。異物混入が発生した場合、企業はまず公表と回収、さらに消費者庁や保健所への連絡を行います。その上で、原因を究明して対策を立てる流れとなります。

カメラでの混入防止対策には「データ保存」と「死角」の問題が・・・

吉田:異物混入への対策として、最近、映像監視システムへの設備投資が増えています。過去の映像をさかのぼることで、異物混入した製品の追跡やその発生シーンを捉えられる可能性があるからです。原因究明に役立つでしょう。当然ながら設備投資のコストはかかりますが、食品の商品回収が起きた場合の損失に比べれば安いという考え方が増えています。

パナソニック ネットソリューションズ株式会社 取締役副社長 吉田 太 氏

パナソニック ネットソリューションズ株式会社 取締役副社長 吉田 太 氏

垣田:6月から全ての食品等事業者にHACCPに沿った衛生管理*が義務化されることもあり、その動きはさらに加速すると思います。ただ、映像監視システムを設置する上では課題もあります。録画データの保存期間に限りがあることです。缶詰など、長期保存のきく商品は購入からかなりの時間がたってから開封されるケースがあり、異物混入が発覚した頃には録画データが無い可能性もあります。先ほど話した2800万缶の商品回収も、製造から時間がたって発覚したため、原因の特定が難しかった。結果、長期間に製造された商品を回収せざるを得ませんでした。

*HACCP=食品の衛生管理における国際的な手法

吉田:確かにそうした課題があります。従来の記録装置は1カ月〜数カ月のデータ保存が主流でした。また、保存が長期にわたると管理コストが増すため企業の重荷になります。データ破損の可能性もあるでしょう。

垣田:カメラによる防止策には他にも課題があります。撮影している映像に死角があり、見たい箇所が写っていないケースも考えられますよね。特に広い工場は、死角を全て埋めるのが難しい。

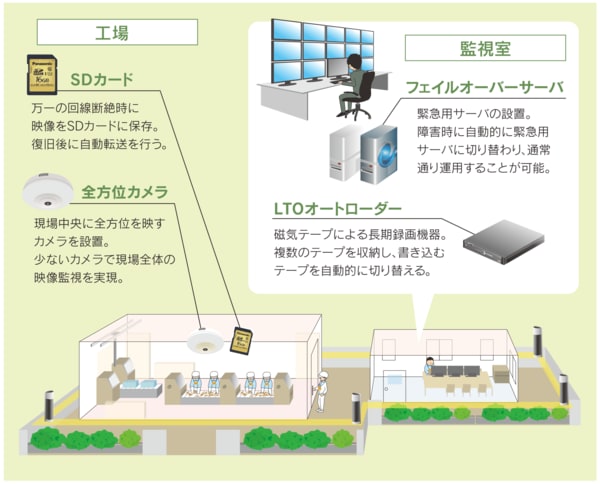

吉田:そうですね。全域をくまなく写すには、一つの工場でカメラが1000台ほど必要になることも珍しくありません。また、ネットワークを使ってデータを保存するカメラの場合、通信障害や回線不良はリスク。「肝心の映像が途切れている」というケースもあります。非常時にバックアップを取れるシステムが求められるのです。

課題を解決した「LTOテープ」と「全方位カメラ」とは

垣田:こうした課題を解決するために、何か方法はあるのでしょうか。

吉田:「データ保存」と「カメラ」の両面において対策が考えられます。まずデータ保存ですが、記録媒体を5年、10年の長期保存に対応できるものにすると良いでしょう。当社では「ArgosView(アルゴスビュー)」という映像監視システムを開発していますが、記録媒体にLTO(コンピューター用磁気テープ)を使っています。ビデオテープのような媒体にデータを書き込むため、それほど保管スペースを取らないのも特徴です。

垣田:データの長期保存が必要だからこそ、保存スペースを取らない点は重要ですね。一方、カメラの死角や通信障害への対策はどう考えていますか。

吉田:死角に対しては、360度の映像を撮影できる全方位カメラが有効です。カメラのレンズが魚眼レンズになっており、通常なら、ある区画の映像を撮影するのに四隅に1台ずつカメラを設置するところを、全方位カメラ1台でまかなえるイメージです。カメラの台数削減にもなり、通常のカメラなら2000台必要だった工場が全方位カメラ700台で済むといった効果が期待できます。

垣田:そのカメラは、見たいエリアにズームすることも可能なのでしょうか。

吉田:カメラレンズは固定ですが、後から細かく見たいポイントを拡大できます。映像の解像度が高いので、大きな虫などは確認できるでしょう。また、通信障害でカメラの映像が保存されないリスクに対しては、内蔵SDカード録画機能付きの監視カメラにSDカードを入れ、通信が切れると自動的にSDカードからバックアップ録画する形をとっています。

垣田:こうしたシステムで気になるのは費用対効果ですよね。システムの導入費用やランニングコストを抑えることも重要になってくるのではないでしょうか。

吉田:その点は非常に重要だと思っています。ArgosViewに関して言えば、工場の既設カメラとも連携できる仕組みになっています。つまり、先ほど話した全方位カメラを必ず入れる必要はありません。ネットワーク通信を行う主要メーカーのカメラなら、どのメーカーの製品とも連携できます。

垣田:既設カメラを継続使用できるので、導入費用を抑えられるというわけですね。設備を一新するのではなく、今の設備に合わせてカスタマイズできると。

吉田:はい。記録装置としてLTOを選んだのもコスト削減が大きな理由です。テープが安価であり、長期保存になるほど、サーバーでの管理に比べてコスト面のメリットが出てきます。既に多くの企業に導入いただいていますが、まさに缶詰やカップ麺など、保存期間の長い食品を作る工場での導入が増えています。

カメラとセンサー、IoTの組み合わせが工場を高度化する

吉田:カメラだけで異物混入を防ぐのではなく、センサーなどと組み合わせると、より工場の管理体制は強化できると考えています。例えば、センサーが製造ライン内で異物を感知したら、その時点からカメラ映像をさかのぼり、異物がどこから来たかを追跡する。そうした使い方も想定できます。

垣田:なるほど。カメラに加えていろいろな機器を組み合わせることで、より多角的にリサーチできるわけですね。

吉田:そうですね。例え話ですが、木綿豆腐と絹ごし豆腐があった場合、カメラ映像だけでは2つを判別できなくても、重量センサーを付加すれば判別できるかもしれません。製造現場の管理は、このようなIoT機器の組み合わせで分析を高度化するのが主流となるでしょう。弊社のシステムも、なるべく他メーカーのセンサーやシステムとも連携できる仕様にしています。

垣田:こうした設備は1メーカーで統一するイメージでしたが、ArgosViewは自社製品でそろえることにはこだわっていないということでしょうか。

吉田:はい。センサーやAI、そのほかの各種機器は、それぞれのメーカーで研究開発された最良の製品があります。私たちが全パーツ・製品を自前で作るより、世の中の優れた製品と自由に連携した方がスピーディに質の高いものを提供できる場合があります。

この点は、弊社の生い立ちがもともとSIerであり、お客さまの課題に対して、最適な製品を組み合わせて解決する思考に基づいています。メーカーの統一はこだわっていません。むしろ他社製品との連携を重視しているのです。

映像システムにより、企業イメージや生産性を上げることもできる

垣田:こうしたシステムを企業が導入するときに感じるのは、その活動が消費者にあまり届いていない点です。どんな設備を持ち、どう管理しているのか、企業は食の安全への努力をもっとPRすべきではないでしょうか。

吉田:同感です。そうした取り組みを始めている企業もあり、工場見学で管理体制や監視システムを公開しているところも見られます。こうした活動は、異物混入というマイナスを防ぐだけでなく、消費者の安心を形成する“プラス”の取り組みをすることになるのです。食の安全というと、「産地」や「成分」が対象になることが多かったのですが、コロナ禍で安全意識がより一層高まる中、今後は「工程」も注目されると思います。

垣田:工場のカメラ映像を活用して業務改善につなげられる可能性もありますよね。映像から工場の従業員の動きを分析することで、生産性を高める配置や管理体制が生まれるかもしれません。

吉田:私たちも、監視だけでなく業務改善につなげていただきたいと思っています。映像から工場の従業員の動線を見ることで工場レイアウト改善のヒントが見つかるでしょう。また、立ち入り禁止区域に工場の従業員が入っていないかも詳細にチェックできるのです。

垣田:映像監視システムは、工場の生産性を上げることにも貢献できるということですね。今、中国の食品工場では急速に無人化が進んでいます。これも生産性向上の一手ですが、無人化に不可欠なのが映像管理システムです。カメラを使って異常検知や遠隔管理を正確に行えるからこそ、人を少なくできるわけですよね。

吉田:はい。映像管理をすることで少ない人員で業務ができ、さらに安全性や品質を高められると考えています。守りのシステムとして機能するだけでなく、映像を起点に工場の生産性や価値を高めていける攻めのソリューションと言えるのではないでしょうか。

<PR>