豊田自動織機 執行職 コンプレッサー事業部営業企画部・同FCプロジェクト・同技術部担当(前 ITデジタル統括)樽谷知二 氏(撮影:堀江宏旭)

豊田自動織機 執行職 コンプレッサー事業部営業企画部・同FCプロジェクト・同技術部担当(前 ITデジタル統括)樽谷知二 氏(撮影:堀江宏旭)

自動車部品やエンジン、フォークリフト、繊維機械など、さまざまな領域のものづくりを多角的に手がける豊田自動織機。同社はそのうちの主力事業であるカーエアコン用コンプレッサーの製造において、従来の「カイゼン」に加え、AIとデータ活用を組み合わせることで不良率を約3割削減することに成功した。さらにその手法を全社に横展開している。同社のDX戦略は、1つのものづくり領域で構築したデータ活用のプロセスを、他のものづくり領域に横展開することだ。豊田自動織機 執行職(前 ITデジタル統括)の樽谷知二氏が、その詳細を語った。

豊田自動織機 樽谷氏が出演する動画番組

「ザ・バックキャスト」アーカイブ配信中!

各産業のリーディングカンパニーで変革を推進するリーダーが、バックキャスト思考で“変革の先に描くビジネスの未来”について激論を交わす本格派ビジネストーク番組「ザ・バックキャスト」。

第6回は<自動車部品産業>をリードする2社、デンソーと豊田自動織機のDXリーダーが登場!現在アーカイブ配信中です。

詳しくはこちら!https://jbpress.ismedia.jp/articles/-/79127

作るものは違っても、データとAIを組み合わせるプロセスは共通化できる

――コンプレッサー製造で構築した「AIとデータによる不良率削減の手法」を他の製品にも転用しているとのことですが、異なるものづくりにおいて、どのように横展開しているのでしょうか。

樽谷 知二/豊田自動織機 執行職 コンプレッサー事業部営業企画部・同FCプロジェクト・同技術部担当(前 ITデジタル統括)

樽谷 知二/豊田自動織機 執行職 コンプレッサー事業部営業企画部・同FCプロジェクト・同技術部担当(前 ITデジタル統括)1990年、豊田自動織機入社。以降一貫して世界トップシェアのカーエアコン用コンプレッサーの開発に携わる。2007年から約5年間ドイツに駐在し、VW、ベンツ、BMWなど欧州メーカーを担当。コンプレッサー事業部技術部長を経て、2021年執行職に就任し技術部及び営業部を担当。翌年から2年間ITデジタル統括を兼任し、製品開発と全社デジタル化を並行して推進。

樽谷知二氏(以下敬称略) 作るものは異なっても、製造時に蓄積される多種多様なデータをどうAIと組み合わせて製造の質を高めていけるかというプロセス構築は共通に使えると考えています。

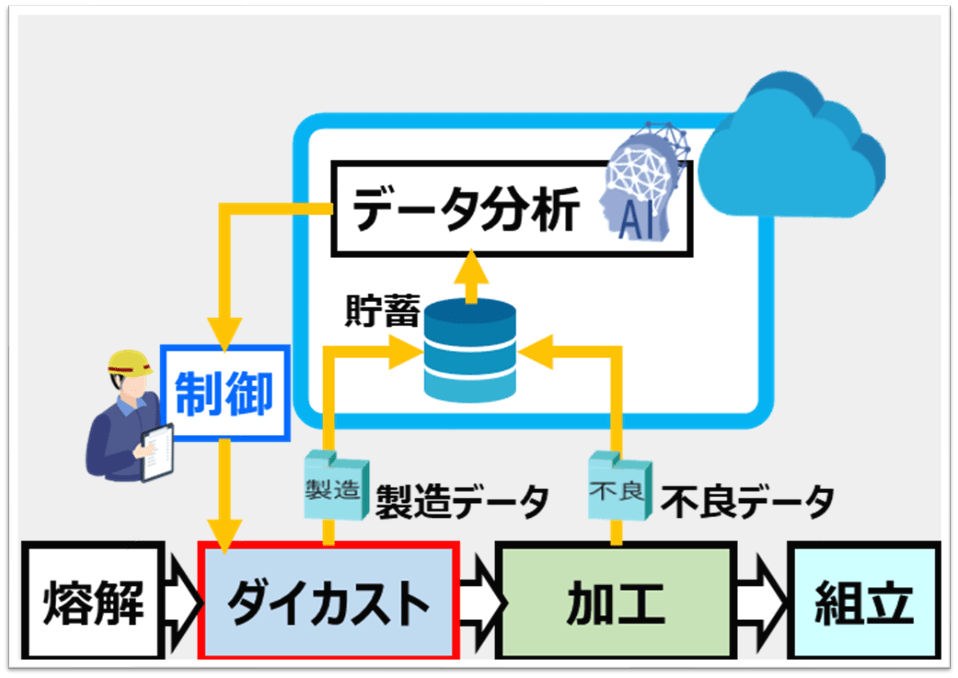

最初に行ったコンプレッサー製造における不良削減の仕組みについてですが、私たちがAIを活用したのは、コンプレッサー製造の中でも「ダイカスト」と呼ばれる金属成形の工程でした。これは、一度熱で溶かしたアルミ合金を金型に高温、高圧で注入し、その後冷却させて固体にする工程です。この工程では冷却時の金属収縮により一定の確率で鋳巣(ちゅうす)という空洞ができ、不良の原因となっていました。

そこで、まずはセンシングによりダイカスト工程における多種多様なデータを取得し、そのデータを蓄積し続けました。一方、出来上がった製品の加工面に不良がないかをカメラでAIが判断することを同時に行いました。そうして、製造中のデータとカメラ判断の結果を突き合わせ、どのような条件で作れば品質が良くなるかを分析していったのです。この活動をはじめとした改善により不良率を約3割削減することができました。

そして現在、このノウハウを他の製品の製造工程にも横展開しようと試みています。

――不良率削減の取り掛かりとして、なぜダイカスト工程を選んだのでしょうか。

樽谷 ダイカストは、製造上のパラメータが多く、それらのわずかな条件の違いで出来上がりの品質に差が出るものだからです。そういった繊細な工程の方が、データやAIの効果を発揮しやすいと考えて導入を進めました。

溶かした金属を使うため、例えば外気温などの条件の違いでも出来上がりの品質に差が出ることがあります。そのため、日々の条件変化に合わせて、現場で設定の微調整をしなければならないのです。また、後工程で不良が発見された場合に、流動中の中間在庫の処置には多くの工数が発生します。こういった工程の方が、AIの効果やそれによる現場の負担軽減が分かりやすく出ると考えました。

AIによる取り組みはまだ序盤ですから、最初に明確な効果を出せればそれが実績となり、他部門に同じ取り組みを横展開しやすくなります。もともと私たちのDX戦略では、一つの部門で行われているデータ活用事例を他部門に横展開していくことを重視しており、そのための環境整備にも力を入れてきました。そういった点でも、この事例は重要になると考えています。

ダイカスト工程での改善活動(提供:豊田自動織機

ダイカスト工程での改善活動(提供:豊田自動織機拡大画像表示