(左から)アイシン DX戦略センター DXソリューション3部 企画室室長 草田英一氏、同部 部長 山本 篤史氏(撮影:本永創太)

(左から)アイシン DX戦略センター DXソリューション3部 企画室室長 草田英一氏、同部 部長 山本 篤史氏(撮影:本永創太)

「ソフトウェアファースト」を掲げ、工場のIoT化やデータプラットフォームの整備に取り組んできた自動車部品大手アイシン。自動車業界が大変革期にある中、さらなる取り組みとして「全員参加のDX」を進めている。全従業員を対象に、社内に蓄積されたデータを活用し、価値創出につなげるためのDX教育を行う。グループ12万人の従業員に対し、どのように推進しているのか。DX推進の横断組織「DX戦略センター」のキーパーソンに聞いた。

「CPIF構想」に向けて全員のDXスキルを高めていく

――アイシンは、どのような背景から全従業員のDX教育に力を入れているのでしょうか。

山本篤史氏(以下敬称略) アイシンでは、ハードウェアからソフトウェアにものづくりの軸をシフトする「ソフトウェアファースト」を掲げ、国内外の工場のデジタル化に取り組んできました。その中核をなすコンセプトが「サイバー・フィジカル・インフォメーション・ファクトリー(Cyber Physical Information Factory:CPIF)」構想であり、この構想の実現に向けた活動として、全従業員のDX教育が重要だと考えています。

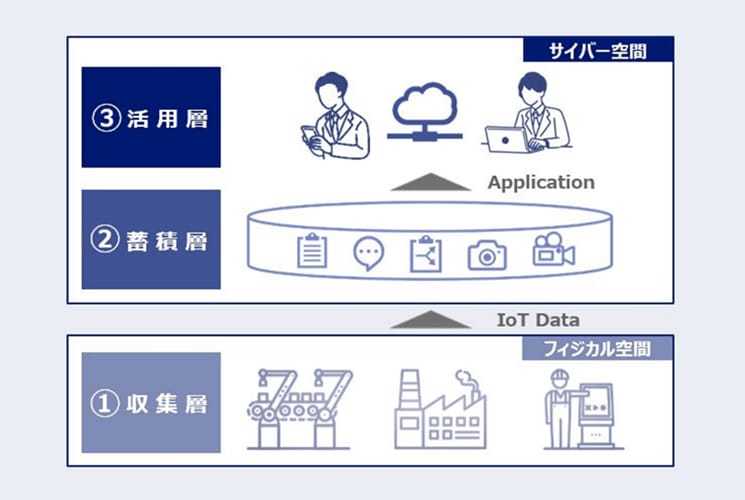

CPIFとは、「生産現場から収集したデータをサイバー空間に蓄積・再現し、そのデータにシミュレーションや分析を加えた結果を生産に反映する」という考え方です。

CPIFの基本構造は、フィジカルな工場(①収集層)、IoTデータプラットフォーム(②蓄積層)、データを活用するサイバー空間(③活用層)の3層で構成されています。「①収集層」である工場からIoTでデータを集め、「②蓄積層」のデータプラットフォームに蓄えます。そのデータを目的に応じて「③活用層」で抽出・加工・分析し、得た知見を生産工程にフィードバックする、というものです。

CPIFを確立することで、工場内での全ての活動がログデータとして蓄積されます。これにより在庫状況を確認する際、「ある部品がA倉庫からB工場に○個移った」というログデータを基に計算すれば、現在の在庫数がリアルタイムで把握できるようになります。

草田英一氏(以下敬称略) 加えて、蓄積されたログデータを基に、不具合発生時に過去の生産状況を再現して原因を特定したり、未来を高精度で予測したりすることも可能になります。

このCPIF構想を全社的に推進するため、2021年には全社横断組織の「DX戦略センター」を設立し、同センターを中心に各部門が連携する体制を整えています。