日刊工業新聞/共同通信イメージズ

日刊工業新聞/共同通信イメージズ

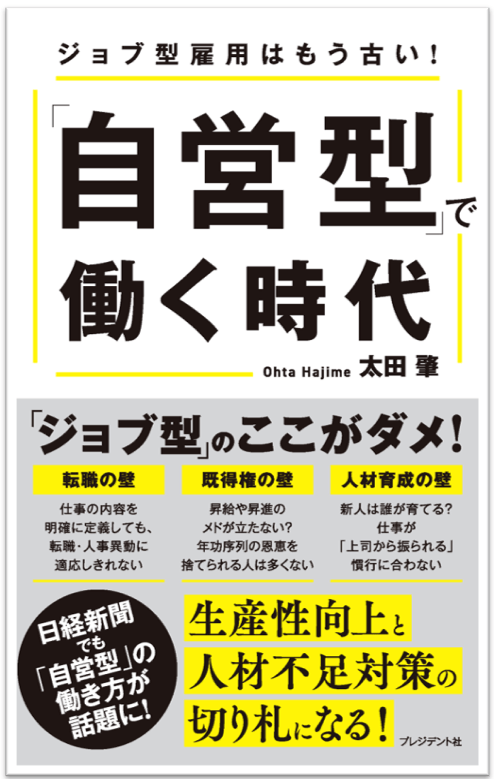

各社がこぞって「ジョブ型」雇用制度導入へと舵を切るなか、「ジョブ型は日本企業には向いていない」と喝破する専門家がいる。その同志社大学・太田肇教授が、ジョブ型の問題点を指摘しつつ、具体的な事例やデータにもとづき、生産性向上や人材不足対策の切り札になる新たな働き方のモデルを提示。本連載では『「自営型」で働く時代――ジョブ型雇用はもう古い!』(太田肇著/プレジデント社)から内容の一部を抜粋する。

第5回は、メーカーの製造現場で行われている「一人生産」方式に注目する。「成果に対する具体的な人事評価がしやすい」など、さまざまなメリットがあるという。

<連載ラインアップ>

■第1回 「侍ジャパン」はメンバーシップ型でもジョブ型でもなく、何型だったか?

■第2回 “ジャパンアズナンバーワン”再来? 「自営型」が日本になじみやすい理由

■第3回 ウェブ調査で判明、中小企業経営者の「自営型」導入への期待とその役割とは?

■第4回 建設業や営業職で実証、なぜ「一気通貫制」で生産性が上がるのか?

■第5回 キヤノン、オリンパスの生産性を上げた「一人生産」方式は、どう進化したか?(本稿)

■第6回 欧米企業幹部の働き方は、なぜ「ジョブ型」でなく「自営型」に近いといえるか

※公開予定日は変更になる可能性がございます。この機会にフォロー機能をご利用ください。

<著者フォロー機能のご案内>

●無料会員に登録すれば、本記事の下部にある著者プロフィール欄から著者をフォローできます。

●フォローした著者の記事は、マイページから簡単に確認できるようになります。

●会員登録(無料)はこちらから

『「自営型」で働く時代 ジョブ型雇用はもう古い!』(プレジデント社)

『「自営型」で働く時代 ジョブ型雇用はもう古い!』(プレジデント社)

■人事評価も容易に

製造現場でよく知られているのが、「一人生産」方式だ。屋台の主人が客に酒や食べ物を出す姿と似ているので、「一人屋台」方式と呼ばれることもある。

1990年代から2000年前後にかけて、私は一人生産方式の現場を訪ねて回った。電機メーカーの工場では、一人ひとりの作業者がU字型をした作業台に向かって、プリンタやワープロなどを最初から最後まで単独で組み立てていた。その姿は文字どおり、工房で仕事をする職人のようだった。

熟練すると高度な作業や大きな製品の組み立ても一人で行えるようになる。オリンパスの伊那事業所(当時)では、顕微鏡のレンズ加工から組み立てまでほとんどの工程に一人生産方式を取り入れていて、一台が1000万円ほどの大型顕微鏡も、一人の作業者が一週間ほどかけて組み立てていた。

つぎのような実例も紹介されている。

スタンレー電気いわき製作所には、高橋勝子さんという女性従業員がいて、デンソーの自動車部品をつくっている。以前は分業でつくられていたが彼女に多能工になってもらい、デンソーの部品製造は彼女の一人仕事になった。部品は高橋さんがデンソーに営業して注文をとり、その注文に基づき必要な量の資材を資材会社に自分で発注する。材料が届いたら自分で完成品をつくり、自分でデンソーに納めている。自分一人でカンバン方式を実現しているのだ。分業より作業は速いし、精度もよいという。

一般にベルトコンベアなどの分業方式に代えて、一人生産方式を取り入れるメリットとしてあげられているのはつぎのような点だ。「一人ひとりの能力がそのまま製品の出来高として現れてくるので、成果に対する具体的な人事評価を与えることができる。また部分ではなく全体を受け持つため、製品をつくり上げていく喜びも生まれる」。「製品一台をすべて組み立てることで、分業では見えにくい製品設計上の問題点を作業者が浮き彫りにできる」。

さらに一人生産方式の現場管理者からは、熟練すると製品全体を見て均質に組み立てられるので、質の高い製品ができるという声も聞かれた。

少品種大量生産から多品種変量生産へという顧客側の要求の変化もまた、一人生産方式と親和的だ。海外の事例だが、中国のある大手電機メーカーでは少品種大量生産の時代には一人が単独の工程を担当していたが、多品種少量生産に入った2002年以降は顧客の多様なニーズに応じて生産を調整するため、一人で2、3の工程をこなす方式に切り替えられたことが紹介されている。