廃業のリスクを下げる4つの対策

このような課題を抱えたままで、ものづくり産業が前進していくことはなかなか難しいのが実態だ。

確かに、大企業は新たな設備にも投資して生産性を高め、デジタル化にもまい進することで自動化や遠隔監視などにも積極的に取り組んでおり、人材も集めやすく、その一方で規模の小さなものづくり産業はなかなか厳しいのも事実。だが、部品仕入れ先にそうした小規模の事業者を抱える大手ものづくり企業にも、これは人ごとではない。

〔対策1〕最低でも生産性を20%改善

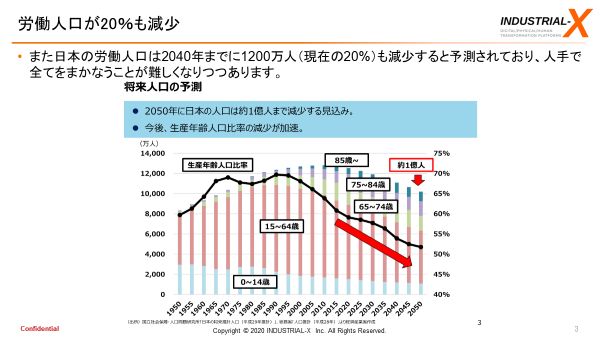

今から20年後の日本は労働人口が20%減ることが予測されている。すなわち、10人で操業している工場が現状維持するためには8人で操業しなければならない。採用も、技能承継もままならない状態でジワジワと厳しさが増していくわけだ。

平成の30年間、日本のものづくり企業が海外に負け続けた競争力を踏まえると、20%の生産性向上は最低限であり、実際には30〜50%の引き上げを目指していかなければ生き残っていくことすら怪しい。それができないと将来は廃業になるかもしれない、と話題にも上り始めている。

〔対策2〕現場の危機感を高める

ところが、ものづくりの現場は日々の生産に追われ、ものづくり企業の経営者も「分かっちゃいるけど、抜本的な対策が打てていない」状況がずっと続いている。

ものづくりIoT研修など、私が行っている研修で出会う地方の企業経営者も同様で、根本的な危機感につながっていないため、煮え切らない企業が非常に多い。私の方が将来に対する危機感を強烈に持っているのに、ものづくり企業の方が安易に構えているような状況も多数散見する。

〔対策3〕高い品質に自信を持つ

海外企業に出した発注が精度を出し切れず、再度、日本側に加工依頼がくる、といった話も何度も耳にするようになってきた。つまり、精度の高い加工や品質についてはやはり日本のものづくりは得意なのだ。

多段階の小さなプレス加工を経た後に、さらに小さな可動部品が組み込まれ、最終的にスムーズな可動を担保するキーパーツに組み上がっていく工程などを見ていると、なかなかこの加工精度を一朝一夕でまねるのは困難だと思う。

〔対策4〕将来、必要とされるかを見極める

一方で将来は縮小が余儀なくされる自動車の燃焼系・吸排気系部品製造業の場合、将来、それが必要とされないかもしれない、という脅威を感じてか感じずにか、大量の製品が作られる状況が続いている。しかも、自らが設計して違う機軸の製品を作るほどのR&D余力はないところが多いのが頭の痛いところだ。

将来、自社の製品は必要とされ続けるのか。この点に自信を持てないのであれば、少しずつでも別の製品にチャレンジするしかないのは自明の理だ。