以下はサマリー動画です。本編動画(19分12秒)はコチラから。

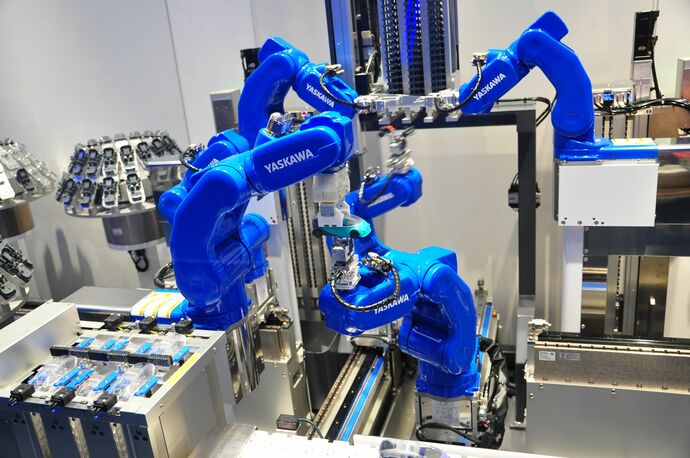

1935年に設立された総合部品メーカーのTDK。磁性材料「フェライト」を使用した磁性部品を製造する同社の稲倉工場東サイト(以下、稲倉東)では、 “ロボットアシストファクトリー”を目指し、DXに注力してきた。すでに自律走行をしながら人と共に働くモバイルマニピュレータが導入され、作業効率や品質の向上において大きな成果を上げている。稲倉東では、どのようなプロセスでDXを成功させてきたのか。本動画にてその詳細を紹介するのは、TDK 稲倉工場東サイト工場長の須田和博氏だ。

須田 和博/TDK 稲倉工場 東サイト 工場長

須田 和博/TDK 稲倉工場 東サイト 工場長

TDK創業者・齋藤憲三の出身地である秋田県にあり創業製品のマザー工場に位置付けられている稲倉東は、面積1万5000平方メートル以上、従業員数は約520人。フェライトの材料生産から製造まで一貫して行うことができる一大拠点だ。しかしながら、ここ稲倉東では近年、少子高齢化による人的リソース不足が大きな課題となっていた。須田氏は、「この地でものづくりを続けるためにはDXが必須だった」と、DXに着手した経緯を語る。

稲倉東のDXは、5つのカテゴリーごとに進められている。中でも特に注力しているのは“作業変革”だ。「将来的には、性別や障害の有無等にかかわらず、どのような方でも働ける工場づくりを目指したい」という須田氏は、人をアシストするロボットの導入を進めてきた。とはいえ、フェライトは触れれば簡単に崩れるほど壊れやすい。稲倉東ではどのようにして取り扱いの難しいフェライト製品を扱えるロボットを開発し、難易度の高い工程の自動化を実現できたのか? 須田氏に加え、現場でDXを推し進めてきた、TDK 電子部品ビジネスカンパニー マグネティクスB.Grp 生産技術部 フェライト生産技術課工法技術係の小番保氏が登場し、機械化の経緯や苦労点、課題克服のための工夫について詳細を語る。

小番 保/TDK 電子部品ビジネスカンパニー マグネティクスB.Grp 生産技術部 フェライト生産技術課工法技術係

小番 保/TDK 電子部品ビジネスカンパニー マグネティクスB.Grp 生産技術部 フェライト生産技術課工法技術係

「人の経験値は新技術の開発など“進化させるため”に使うものであり、通常作業は自動化していきたい」と、DXに対する基本方針を語る須田氏。稲倉東のDXは現在、7段階で構成される計画のうちのフェーズ4にあり、これまでの取り組みによって設備の稼働率アップや品質の安定化などさまざまな成果を得ているという。

ロボットが人をアシストする“理想の工場”をつくるべく、試行錯誤を続けてきたTDKの稲倉東。そのDXの背後にはどのような物語があったのか。そして、同社はこれからどこに向かうのか――。先進的な製造DXの全貌が、本動画で明かされる。

【動画インタビュー視聴方法】

●ご視聴にはJapan Innovation Review / JBpressへの会員登録(無料)が必要です。

●既に無料会員にご登録済みの方は、 改めて登録する必要はございません。

<動画インタビュー内容>

- 稲倉工場東サイトの新設に至った背景

- 稲倉工場東サイトならではの強みとは?

- 稲倉工場東サイトが目下取り組むDXの詳細と現時点の成果

- フェライト製造の自動化プロジェクトにおける課題をどう乗り越えた?

- 人が行うべき作業、機械が行うべき作業のすみ分けは?

- DXで目指す理想の工場の形と叶えたい未来像

(撮影:川口紘)

(撮影:川口紘)

【動画インタビュー視聴方法】

●ご視聴にはJapan Innovation Review / JBpressへの会員登録(無料)が必要です。

●既に無料会員にご登録済みの方は、 改めて登録する必要はございません。