安定運営の早期実現に必要な2つのポイント

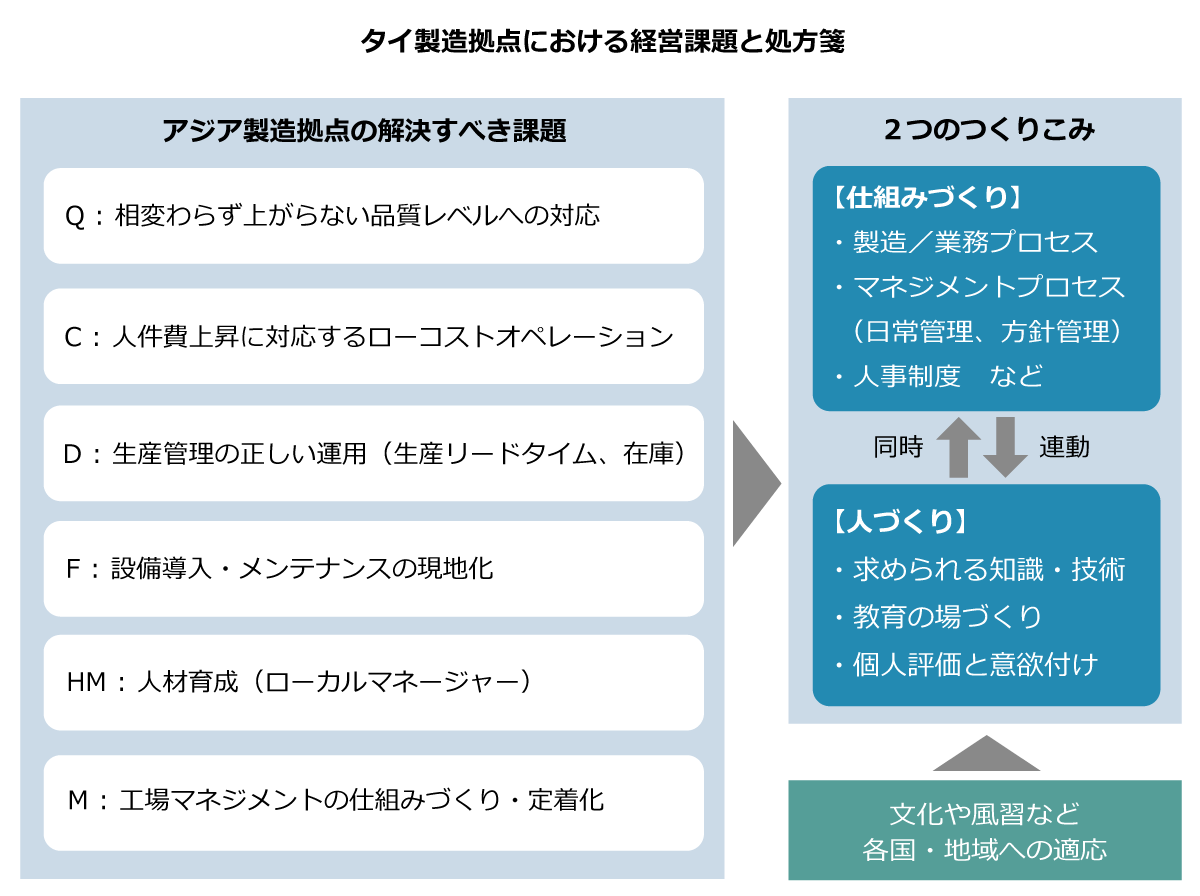

以上の課題は早期に解決することが必要だが、そのための解決策をまとめると「仕組みづくり」「人づくり」という2つが大きなポイントとなる。

まずは「仕組みづくり」について、安定した運営を早期に実現するためには管理者や作業者に極力依存しない仕組みをつくることが大切である。

ここでいう仕組みとは、調達や製造、生産管理など製造拠点におけるあらゆる作業や業務の方法のことを対象とする。この仕組みを管理者や作業者が極力考えず、間違えない方法に設計すること(余計な作業をさせない)、そしてそれを明文化して実施し、定着を図ることが必要である。

また、不具合が発生したら次に進まないような工夫を埋め込むことも重要である。日本の現場では作業者の高いスキルを前提とした作業方法になっていることが見受けられる。セル生産方式などはその最たる生産方式というように思うが、タイの製造拠点にセル生産を展開したものの、思うような生産性が実現できず、ライン作業方法に変更して製造している企業もある。

日本では当たり前になっている高いスキルの作業者を前提とした仕組み、例えば、「現場で出た不良について作業者が判断し対応する」「設備トラブルを現場で復旧し自主保全を展開する」「高度な切り替え作業を作業者が行う」「生産計画調整を現場で発案し生産管理と調整する」などの製造システムを現地にそのまま展開すると、多くの場合、前述したような混乱が起こることが予想される。

なお、既に製造拠点が存在し、多くの問題が出ている場合は、仕組みの改善を進めつつ、人の育成(マネジメント力、固有スキル向上)を同時に実現できるような取り組みが必要だ。これが2点目の「人づくり」である。

具体的には、解決すべき課題の優先順位を明確にし、優先順位の高い課題解決を日本人と現地管理者との連携で進める。この問題解決の実践を通じ、日本人と現地管理者の連携が進み、日本人から現地管理者への技能伝承を進めることができるのである。

この問題解決は指示したことをやらせるという類の方法ではなく、目的・手段を一緒に検討し、現地管理者に腹落ちさせながら行うことが肝要である。特にタイで重視すべきと感じるのは対策の定着度を測定すること、その結果を振り返り、次に生かす点を理解させることだ。

また、この問題解決が仕事であり、その時間を確保したり、意識付けをしたりすることも重要であることも忘れてはならない。

このような問題解決サイクルを継続実践している製造現場こそが、期待を実現している拠点であり、ある意味では日本の製造拠点を凌駕する可能性を持った製造拠点だと考えられる。

第2回はタイの製造拠点の実態としてどのような経営課題があるか、その経営課題を解決するためには「仕組みづくり」「人づくり」を同時に進めることが重要だということを説明した。次回は「仕組みづくり」について具体的事例を交えて整理したい。

コンサルタント 角田賢司(つのだ けんじ)

生産コンサルティング事業本部

プロセス・デザイン革新センターセンター長

兼 デジタルイノベーション事業本部 シニアコンサルタント

IEをコア技術として収益向上のコンサルティングに取り組んでいる。自動車(部品)、化学プラント、樹脂成型、建材、食品等、多業種で収益向上の支援を実施。現場の生産性向上、品質向上、調達コストダウンや在庫削減等複数テーマを同時に展開、マネジメントの支援を行う。近年はタイ・中国等の製造拠点支援として生産性向上や品質向上の成果実現と併せ、マネジメントの仕組みづくり、ローカル人材育成を実践