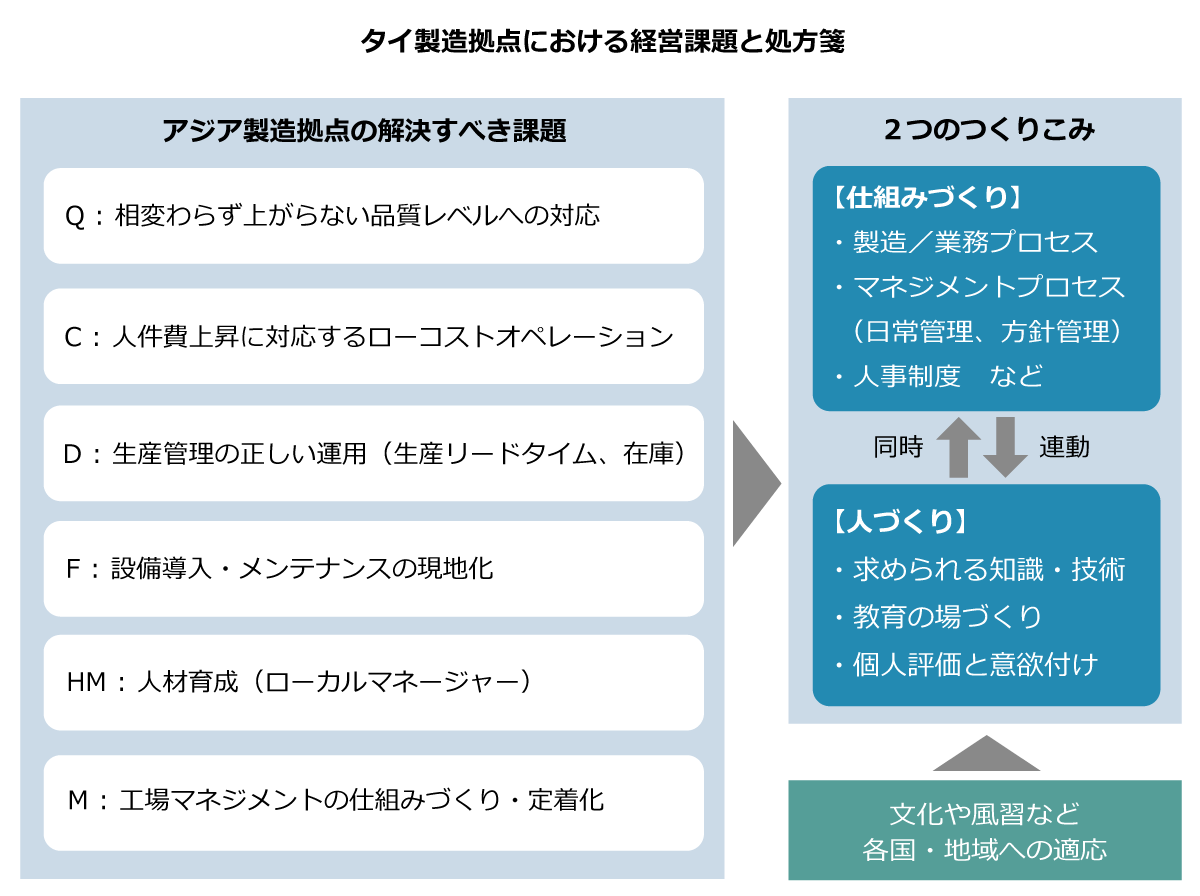

シリーズ第2回となる今回は、タイ製造拠点の実態と、その課題解決の方向性として大切な「仕組みづくり」「人づくり」について説明しよう。

5つの観点から経営課題を整理した

タイの製造拠点には他のアジア諸国の製造拠点よりも高いレベルの成長を求められており、この拠点を軸にアジア展開を図っている企業が増えてきた。しかし、グローバルな視点で見るとタイの製造拠点は総じて改革道半ばという印象を持たざるを得ない。

今回はその理由をこれまでの筆者の経験から整理しよう。全てが当てはまるという拠点は少ないと思うが、これらの問題が一つもない拠点ということもないと思う。まずはこのような問題がないか考えながら読んでいただきたい。

QCD面から見る経営課題

◆品質面の課題

まずは品質面についてである。日本の製造現場では「後工程はお客様」「源流保証」など各工程の品質意欲を高める取り組みが重視されていて、クレームのみならず工程内不良をシビアに管理している。しかし、この品質管理の方法や精神をタイの製造拠点にも持ち込んで品質管理をさせようとしても、なかなか効果が上がらないことが見受けられる。

クレームが発生した場合、その発生工程や発生要因を追求、対策を実施することで再発を防止するが、そのときに大切なのが、関連するメンバーがその内容を知って行動することである。しかし、タイの製造拠点においては、管理者(日本人赴任者や現地管理者)が対策を検討し、現場の作業者へ指示命令するだけで展開している状況がしばしば見受けられる。

現場の作業者はそのようなクレームが出たこと、管理者が対策をしたことを知らず、単に管理者からの命令により作業方法が変わったという認識しかしていないことが多い。そのため、対策内容が徹底されず、あるいは誤解されたまま作業が行われるということがある。

また、クレームが出ていないとしても、各工程の品質基準が現場の作業者に理解されず、甘い基準になってしまうこともある。ひどい場合には、誤った検査方法で検査をする、あるいは検査もせずにチェック表に記載するだけという作業になっていることもある。

そのため、検査結果だけを管理してもその実態には気付けず、問題を引き起こすことがあり得る。そうしたことを防ぐためにも、QC工程表を整備して現場の人に理解させ、現場で実践・定着させることが必要となる。

これは調達する材料や部品についても当てはまり、サプライヤーの不良問題が自社の製品品質に影響を与えることも多々ある。タイに進出している日系企業の現地調達率は50%を超えるという実態調査結果もあるが、まだまだ満足できる調達品質を実現できていない企業も存在する。

◆コスト面の課題

タイの製造拠点を運営する大きな目的の一つは、コスト面にあると言っても過言ではない。しかし、製造拠点に問題が多発し、追加費用が必要以上に発生している企業が多いことも見逃してはならい。

例えば、日本人赴任者、あるいは出張者が非常に多い企業がある。もちろん、製造拠点に何らかの問題があるため日本人がサポートしているのだが、その結果、タイの製造拠点の費用が増大し、ともすると複数の指示が飛び交い、製造現場の混乱を引き起こす場合もある。

また、品質面やデリバリー面でも基準や計画から逸脱することで多大な費用がかかるケースもある。材料や部品の追加発注、緊急輸送のためのデリバリー費用など余計な費用が発生する理由は多岐にわたる。

いずれにしろ、安定した生産を実現できる拠点を早く作り、ローコストオペレーションを実現する必要がある。

◆デリバリー面の課題

デリバリー面については、やはり在庫管理や納期管理の難しさが挙げられる。製造部門においては生産計画通りに製造することができない企業も見受けられる。

その原因として、調達部品の遅れ、生産計画のまずさ、製造現場のトラブルなどが挙げられるが、これらの問題が同時多発的に発生して混乱している現場に出会うことも珍しくない。

また、計画的な生産ができないため、製品在庫も過剰に持たざるを得ない、逆に注文が減らされてしまうなど工場経営に大きな影響を与えている現場があることも事実である。

もしかしたらタイ人の気質が影響しているのかもしれないが、納期を守ることへの意識が希薄なケースもある。納期を守るためには日々の計画を完遂することが非常に重要だが、<やりじまい>ができている企業は少なく、終了時間がくれば作業終了となってしまっている現場が多いこともタイの製造現場の実態のように思う。

◆製造拠点のインフラ面に関する課題

続いて、製造現場のインフラである設備の問題である。製造拠点の構築では、日本で使っていた設備や日本と同様の設備を現地に持ち込むことが多い。そのような設備を立ち上げる際に、日本人が大挙して出張し、据え付け、量産試作、初動確認までを行うというのがよくある実態だ。

しかし、立ち上げに関わった人がいなくなった後、現地にメンテナンスのスキルを保有した人材がいないという問題がよく見受けられる。トラブルがあるたびに日本人が出張して対応し、費用発生やトラブル復旧までの時間という面で大きなロスを生み出してしまう。

また、極端な例になると、既に日本の拠点で外注化・派遣化などが進んでいて、日本の工場にも設備の固有スキルがなくなっているということも、まれに発生している事実である。次に述べる人材育成とも関係するが、製造拠点の安定運営のためには早期に解決すべき課題だといえる。

◆人材育成に関する課題

最後に人材育成について。優秀な現地人を採用できない、採用してもすぐに辞めてしまうなど、人が育たないという問題がある。

タイにおいては、失業率も非常に低く、単純に人が集まりにくくなっているため、優秀な人の給料は上昇し、採用するための費用が高くなっているのが実態である。また、会社に対するロイヤリティは低いため、この会社にいることが自分のキャリアアップにつながる、給料が増えるなど直接的に欲求を満たす対策をしなければ、離職率の低下も避けられない。

安定運営の早期実現に必要な2つのポイント

以上の課題は早期に解決することが必要だが、そのための解決策をまとめると「仕組みづくり」「人づくり」という2つが大きなポイントとなる。

まずは「仕組みづくり」について、安定した運営を早期に実現するためには管理者や作業者に極力依存しない仕組みをつくることが大切である。

ここでいう仕組みとは、調達や製造、生産管理など製造拠点におけるあらゆる作業や業務の方法のことを対象とする。この仕組みを管理者や作業者が極力考えず、間違えない方法に設計すること(余計な作業をさせない)、そしてそれを明文化して実施し、定着を図ることが必要である。

また、不具合が発生したら次に進まないような工夫を埋め込むことも重要である。日本の現場では作業者の高いスキルを前提とした作業方法になっていることが見受けられる。セル生産方式などはその最たる生産方式というように思うが、タイの製造拠点にセル生産を展開したものの、思うような生産性が実現できず、ライン作業方法に変更して製造している企業もある。

日本では当たり前になっている高いスキルの作業者を前提とした仕組み、例えば、「現場で出た不良について作業者が判断し対応する」「設備トラブルを現場で復旧し自主保全を展開する」「高度な切り替え作業を作業者が行う」「生産計画調整を現場で発案し生産管理と調整する」などの製造システムを現地にそのまま展開すると、多くの場合、前述したような混乱が起こることが予想される。

なお、既に製造拠点が存在し、多くの問題が出ている場合は、仕組みの改善を進めつつ、人の育成(マネジメント力、固有スキル向上)を同時に実現できるような取り組みが必要だ。これが2点目の「人づくり」である。

具体的には、解決すべき課題の優先順位を明確にし、優先順位の高い課題解決を日本人と現地管理者との連携で進める。この問題解決の実践を通じ、日本人と現地管理者の連携が進み、日本人から現地管理者への技能伝承を進めることができるのである。

この問題解決は指示したことをやらせるという類の方法ではなく、目的・手段を一緒に検討し、現地管理者に腹落ちさせながら行うことが肝要である。特にタイで重視すべきと感じるのは対策の定着度を測定すること、その結果を振り返り、次に生かす点を理解させることだ。

また、この問題解決が仕事であり、その時間を確保したり、意識付けをしたりすることも重要であることも忘れてはならない。

このような問題解決サイクルを継続実践している製造現場こそが、期待を実現している拠点であり、ある意味では日本の製造拠点を凌駕する可能性を持った製造拠点だと考えられる。

第2回はタイの製造拠点の実態としてどのような経営課題があるか、その経営課題を解決するためには「仕組みづくり」「人づくり」を同時に進めることが重要だということを説明した。次回は「仕組みづくり」について具体的事例を交えて整理したい。

コンサルタント 角田賢司(つのだ けんじ)

生産コンサルティング事業本部

プロセス・デザイン革新センターセンター長

兼 デジタルイノベーション事業本部 シニアコンサルタント

IEをコア技術として収益向上のコンサルティングに取り組んでいる。自動車(部品)、化学プラント、樹脂成型、建材、食品等、多業種で収益向上の支援を実施。現場の生産性向上、品質向上、調達コストダウンや在庫削減等複数テーマを同時に展開、マネジメントの支援を行う。近年はタイ・中国等の製造拠点支援として生産性向上や品質向上の成果実現と併せ、マネジメントの仕組みづくり、ローカル人材育成を実践