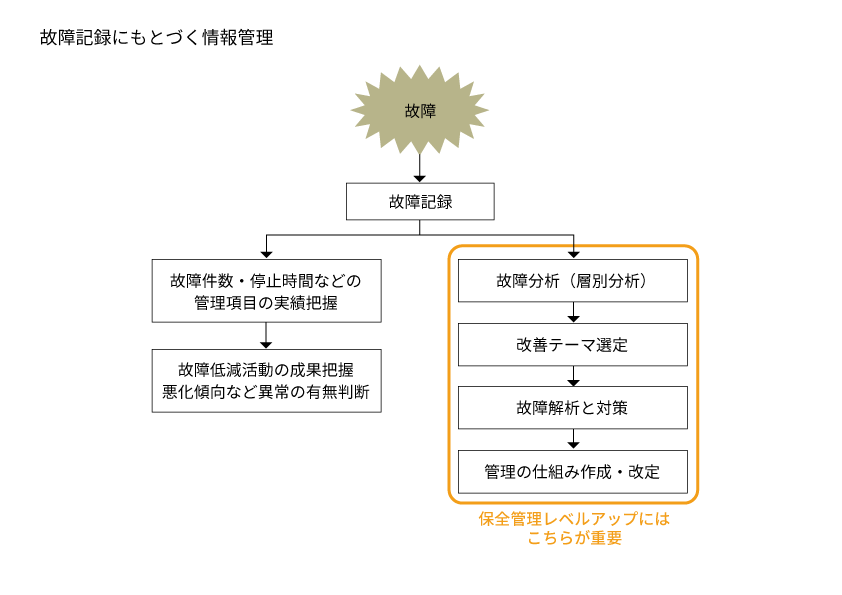

故障記録データに基づく情報管理の仕組みづくりのポイント

①故障記録

故障記録は、故障発生から処置までに事実としてわかったデータを記録する。その目的は故障件数などの管理項目の実績把握。もう一つは故障内容の分析を行って現状の弱点を抽出し、改善テーマに結びつけることにある。

保全管理の弱点のとらえ方は下記のようなものが考えられる。

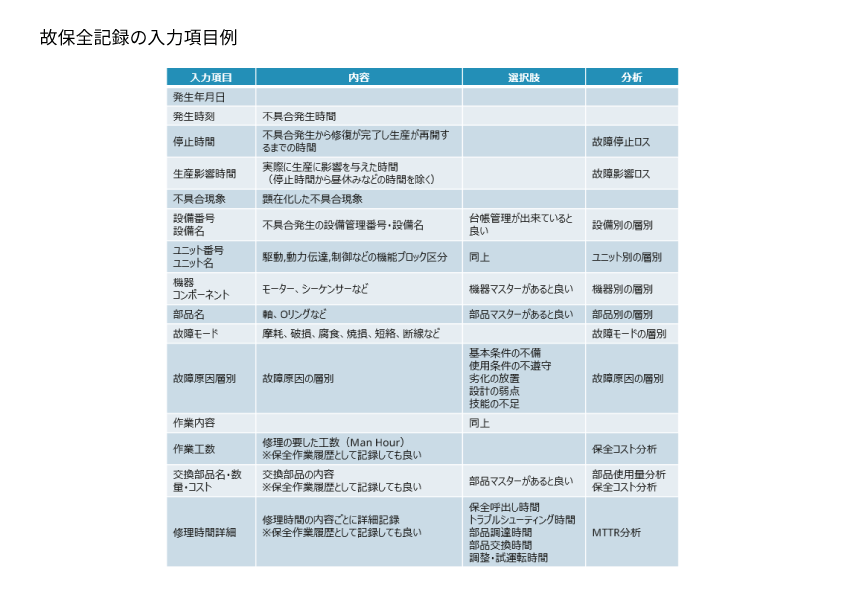

・どのライン、設備の故障が多いか

・どの機器・コンポーネントに故障が多いか

・MTTRの長い機器・コンポーネントは何か

・MTBFの短い機器・コンポーネントは何か

・どのような故障モードが多いか

※MTTR:Mean Time To Repairの略、日本語では平均修理時間。

※MTBF: Mean Time Between Failuresの略で平均故障間隔

また、故障記録には上記の様な弱点分析に必要な内容を項目にして記録する。参考までに故障記録に入れるべき項目を以下の図に示す。

②故障分析

故障分析は故障データを加工層別し、保全管理の弱点を得る作業である。

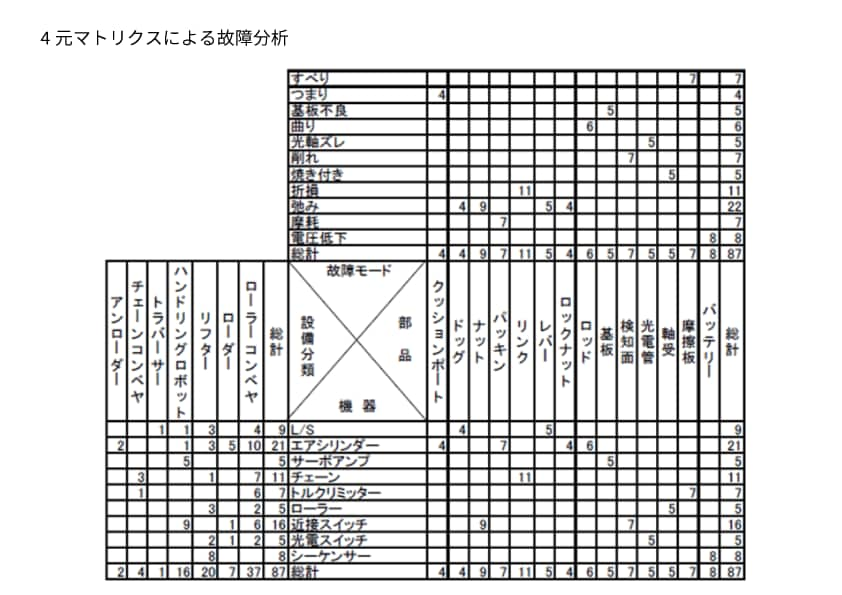

ここでは4元マトリクスを使用した故障分析を紹介する。4元マトリクスは設備・機器・部品・故障モードの4つの層別項目を同時に総合的に分析が行えるツールである。ここから発生頻度の高い故障内容を改善テーマ(故障解析)に選定するとよい。

③故障解析

故障解析とは故障原因を究明する解析手法のことである。故障が発生すると何らかの対策を実施しているが、対策の内容が処置的な内容に留まっていて、再発防止まで至っていないケースも多い。これでは、保全体制のレベルアップは望めない。

以下は原因を究明する解析手法である。

手順1.一次原因の故障モードを特定する

故障が発生したら、まずトラブルシューティングで故障モード発生部位を特定し、処置を行う。

解析テーマは必ず「コンポーネント・部品の故障モード」とすること。

手順2.故障モード発生部位の原則を抽出する

故障モードの発生を防ぐためには、次の条件を順守することが必要となる。この条件を「原則」という。

①機器・部品が機能を発揮するために最低限必要な物理・化学的な条件(必要条件)

②部品の寿命を短くしないための物理・化学的な条件(十分条件)

手順3.故障モード発生のメカニズムを特定する

目的は、点検・交換基準の制・改定を検討するための判断情報として活用する。

手順4.点検・交換基準の改定

故障記録は保全部門のほんの一部のデータだが、そこから保全活動全体のデータ活用の実態を見ることができる。少しでも自社に当てはまると感じたならば、本解説を参考にしてほしい。

参考文献

株式会社日本能率協会コンサルティング: 「故障に学ぶ」設備管理の基礎と実務

鐘ヶ江 克則 (かねがえ かつのり)

生産コンサルティング事業本部 プロダクションデザイン革新センター

兼 設備管理イノベーションセンター センター長

兼 デジタルイノベーション事業本部 スマートファクトリー推進室

チーフコンサルタント

大学卒業後、電気メーカーの生産技術者を経てJMACのコンサルタントに。生産戦略、生産方式、設備管理を専門領域とし、国内・海外の製造業において生産性改善、コストマネジメント、不良削減、在庫削減、リードタイム短縮など数多くのプロジェクトを支援。 現在、高度設備保全技術の研究及び設備保全業務のDXについて取り組んでおり、関係執筆も多数。