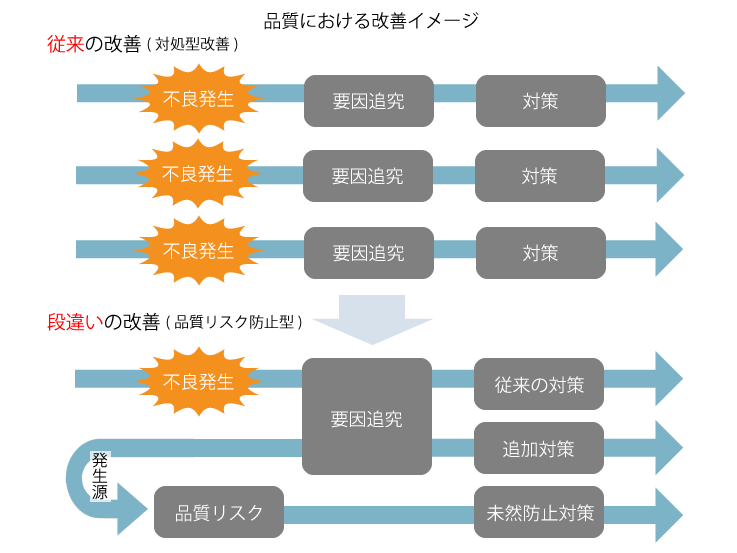

品質を上げる改善着想が求められる

多くの企業は発生した不良に対して三現主義 (現場・現物・現実の重視)を適用しながら、要因追究、対策の実施、歯止めという手順で改善を実施している。ここからさらに一歩進んだ改善にするは、品質リスクを把握、予見し、先行対策を実施することである。

不良発生の事象は多くが「製造や検査、出荷の現場で発見され、要因は手順書が作成されていなかった」「設備の状態が不安定だった」「作業者のスキルが不足していた」など比較的分かりやすく、これらの対策は最低限必要である。

だが、段違い現場改善を実現するには、ここから一歩進んで要因を考えなければならない。

「手順書が作成されなかったのはなぜか?」「工程設計のプロセスには問題がなかったのか?」、作業者のスキルが低い場合には「スキルの低い作業者を現場に配置するときの方法や現場での指導に問題はなかったか」など、製品設計や設備設計、工程設計までさかのぼり、もう一段進んだ要因に踏み込んで根本的な対策を検討すると自然に対策のレベルも上がってくる。

生産性を上げる改善着想をする

将来の労働人口の減少を見据え、既に多くのものづくり企業では、設備を導入して省人化・効率化を目指していることと思う。これを実現するための検討の基礎になるのが標準化であることは言うまでもない。複雑で判断を伴う作業を単純化・標準化し設備に置き換え、置き換えられない作業については熟練作業者に任せていく。属人化している作業を見える化し、判断やスキルが不要になるよう改善を行い、標準化していくのである。

また、これまでの日本式の現場管理では、現場の管理者が現場の異常を発見し対処することが一般的だった。これからはIoTの取り組みなどによって異常の発見を見える化することで管理者の負担を減らし、その対処や改善に力を割けるよう現場管理の方法も変えていくことが重要である。IoTで見える化することにより、高い生産性の実現を阻害している要因を素早く察知することが期待できる。さらに三現主義に加え、広範なデータを活用することで、要因をもっと深掘りし、根本要因(真因)に踏み込んだ対策を講じることも可能だ。