一方、リードタイム短縮については上手に進められない企業が多く見られる。そうした企業では、リードタイムが把握できていない、リードタイムの内訳の分析もできていない、など基準リードタイムの設定が不十分なことが多い。

■リードタイムが長くなる要因

リードタイムとは、一般的に発注してから納品されるまでの期間、受注してから出荷するまでの期間などさまざまな捉え方があるが、スピード経営の実現につなげるためには、事業特性、生産形態に応じて適切に把握する必要がある。

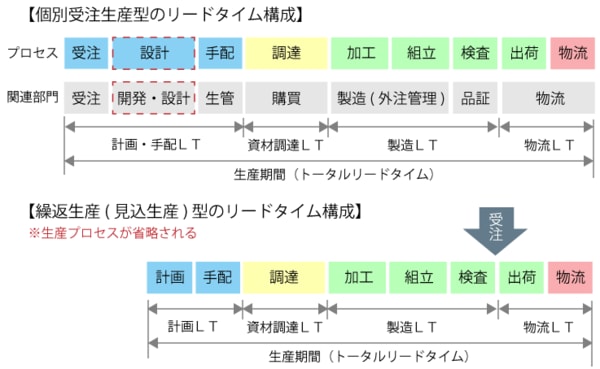

個別受注生産型の場合は、受注から始まり、開発・設計、手配、調達、製造(加工、組立、検査、出荷など)、物流といったプロセスとして生産期間(トータルリードタイム)を捉える必要がある。

生産期間内に開発・設計プロセスが必要な個別受注生産型の場合、開発・設計期間の長期化が全体期間の長期化に大きな影響を与えるケースが少なくない。営業担当者による受注仕様把握が不十分なため設計要件が明確にならないことや、設計業務のマネジメント力不足により出図納期遅れが発生するなど、受注を受けてから各業務が始まる特性上、計画的な対応ができず、結果としてリードタイムが長期化してしまう。

一方、繰返し生産(見込み生産)型の場合は、トータルリードタイムの把握を、受注からではなく計画から含める必要がある。計画、手配、調達、製造(加工、組立、検査、出荷など)といった物流プロセスが対象となるが、見込み生産という特性上、計画プロセスに時間や手間がかかる場合が多い。需要の変化、受注内容の変更などが生じることで、部門間の調整、生産計画修正を繰り返すなどの業務も発生し、非効率な実態もある。

また、個別受注生産型でも繰返し生産型でも、資材調達リードタイムは、トータルリードタイムの中で大きな割合を占めることが多い。発注元と発注先サプライヤーの計画タイミングのズレにより、直近の計画に反映できずに翌月計画への持ち越しになるなど、さらにリードタイムが長期化することがある。

■リードタイム短縮の糸口と解決策

それでは、リードタイムが長くなる要因を踏まえ、リードタイム短縮の糸口と解決策について2つの視点から紹介しよう。

【視点1】リードタイム構成の変更

例えば、これまで個別受注生産として、受注してから設計、生産を行っていた製品を、仕様の統一化や部品の共通化などを含めて、見込み生産型へシフトするなどストックポイントを変更する施策である。顧客要求リードタイムへの対応と負荷平準化のために、ストックポイントを設定し、見掛け上のリードタイムを短縮することが可能となる。

【視点2】資材調達リードタイムの短縮

資材調達リードタイム短縮のポイントは、計画リードタイムを短縮し、先行手配、先行工程確保によってサプライヤー側のリスクを最小限にすることであり、これが本質的な改善策である。サプライヤーヘの先行内示のほか、主要取引先に対してはオンラインによるリアルタイムでの販売計画情報の共有化など、早く正確な情報伝達と、引き取り責任の明文化などによる信頼関係の構築が重要である。

こうした取り組みの発展的な形態としてVMI(Vendor Managed Inventory:納入業者在庫管理方式)があり、多くの企業間で活発化している。

このような仕組みを円滑に機能させるためには、社内の所要量展開、在庫計画、発注処理といった、ペーパーリードタイムを改善し、サプライヤーとの情報連携を無駄なく行うことが不可欠である。