多くの場合、日本国内にある工場がその企業の歴史上で最初に構築された工場であり、建設当時はその時代の最新の製造技術によって構築されています。しかし、その後、製造技術の発展によって、海外に進出した新しい工場の方がより最新鋭であるという状況を抱えた企業は多いかと思います。従って、同じ基準で品質保証の堅牢性を確認しようとしても、元々の製造システムが異なることから、その工場の製造技術のレベルを考慮した判断が必要となります。

一般的な傾向として、海外の工場では最新鋭の設備を有し、自動化された製造のシステムが運営されており、設備能力に頼った品質保証をしている場合が多いと思います。反面、日本国内の工場は老朽化が進んでいますが、古い設備を大切に使いこなしており、TPM活動などで、素晴らしいマネジメントシステムの下、品質保証をしている場合が多いようです。一見、海外の最新鋭の工場の方が、優れた品質保証システムを持っているように見えますが、日本のように人中心のマネジメントシステムで品質保証活動を行い、実績としてしっかり結果を出すことは、とてもレベルの高い教育やマネジメントシステムがないとできない領域であると考えています。

しかし、現場にいる皆さんの意識は必ずしも私と同じではないようです。海外赴任を終え、日本に戻られた技術者の方は、「国内の設備にもっと投資をすべきだと考えるのですが、なかなか思うようにいきません」と、吐露される方に時々出会います。海外で現地採用された品質保証の担当者が、教育の一環などで日本を訪れ、日本の工場をマザー工場だと思って見学すると、「日本の方が遅れていますね!? 自分たちの工場の方が進んでいますよ! なぜですか?」との感想を持ち、ちょっとがっかりしてしまう光景にも出会います。長い歴史を持ち、日本国内にも世界的にも素晴らしい実績を持つ大きな企業ほど、こうした傾向があるかもしれないと感じています。

こうした現実を見せていただきながら、私は「最新鋭の製造技術で、高付加価値の製品だけを超高効率で超コンパクト工場を日本に作れないのだろうか」と、時々考えていました。密かに「日本の先端4畳半工場」が実現できないものかと夢見ていました。マンションの一室で、実は高付加価値製品を製造していたなんて、素敵ではないでしょうか。

(第2回に続きます)

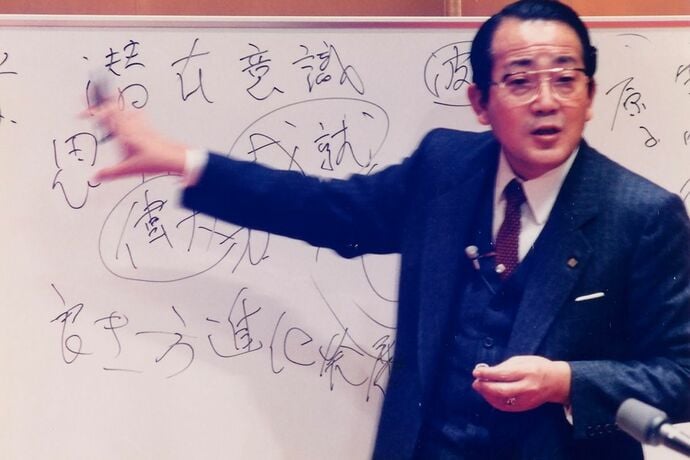

◎宗 裕二

日本能率協会コンサルティング 品質経営研究所所長/プリンシパル・コンサルタント

モノづくり企業の支援を中心に、現場力の重要性を強く意識し、専門領域である「品質」を中心視座として、日々活動している。

モノづくり企業に求められる品質構築機能は、「最大の価値と、最小のリスクを、最短の時間で創出できる変換機能を構築する」ことであり、「結果としてミニマムコストのモノづくりが可能となり、最高の利益を獲得出来る」ことになると考え、「品質経営」として提唱している。その為に、「従業員の一人一人が、無意識のうちに、顧客価値を予見した行動を取れる文化を築く」ことが重要課題と位置づけ、その推進に力を入れている。JMACサイトでもコラムを執筆。