写真提供:FOTOGRIN /Shutterstock.com

写真提供:FOTOGRIN /Shutterstock.com

物流の効率化が叫ばれる中、業界内で足並みがそろわない課題の一つが「パレット規格の標準化」だ。わずかなサイズの違いが積載効率や作業時間に大きな影響を与えるにもかかわらず、規格統一は進みにくい。背景には何があるのか? 流通科学大学商学部教授の白鳥和生氏が論じる。

T11型が「標準」──しかし現場には多様なサイズが混在

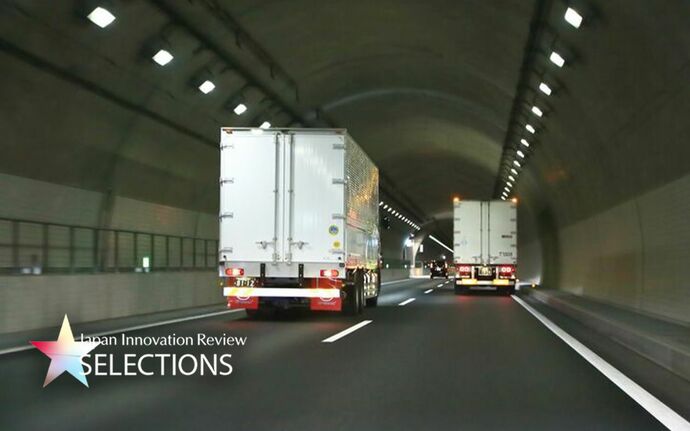

「物流の2024年問題」から1年4カ月が過ぎた。トラックドライバーの時間外労働が制限され、物流の効率化が産業全体の急務となる中、「なぜこんな単純なことが進まないのか」と現場が頭を抱えているテーマがあるという。それが「物流パレットの標準化」だ。

物流の現場では、商品を積むための台(パレット)を使って荷役作業(荷物の積み降ろし)を効率化している。ところがこのパレットの規格が、業界や企業によってバラバラなのだ。

国土交通省は現在、「標準仕様パレット」としてT11型(1100×1100ミリメートル、高さ約150ミリメートル)を推奨している。日本パレット協会などもこれをベースに「標準化による物流効率化」を唱えてきた。

だが、実際の現場ではT11型が通用しない場面も多い。

ビール業界では、瓶ケースをぴったり載せられる9型(900×1100ミリメートル)が一般的。冷凍食品や水産系では、国際規格に近い12型(1100×1200ミリメートル)や1000×1200ミリメートルが使われることがある。一方、加工食品系ではT11型を使用するなど、用途に応じてパレットサイズが分かれる。

スナック菓子やカップ麺、紙製品など「軽くてかさばる商品」を扱う業界では、パレット利用が限定的で、今もケース単位のバラ納品が残っている。

つまり、物流の上流から下流までの中でパレットのサイズが一致していなければ、どこかで「積み替え=載せ替え」が必要になる。これが時間とコスト、そしてドライバーの拘束時間を増やす一因だ。