Chatchai Somwat/Shutterstock.com

Chatchai Somwat/Shutterstock.com

なぜ日本のメーカーはイノベーションが苦手なのか? マネジメント、ビジネスモデル、組織構造、企業文化、人材教育などをどう変えれば克服できるのか? 三菱自動車で世界初の量産型電気自動車「i-MiEV」(アイ・ミーブ)の開発責任者などを歴任したe-mobilityコンサルタント・和田憲一郎氏が、世界で進むEVシフトや時代の変化に適応するためのマネジメント法など、「新時代のモビリティ」について複眼思考で解説する。

第2回は、「e-Axle」「ギガプレス」など革新的技術を海外メーカーのように次々と開発することができない、日本の自動車産業が抱える課題について考える。

海外の後塵を拝する日本の自動車産業が抱える問題点

自動車の開発、とくに電気自動車の世界で近年トレンドになった革新的技術がある。「e-Axle」(イーアクスル:電動アクスル)と「ギガプレス」(ギガキャスト、Giga Castingともいう)である。しかし、これらは海外の自動車メーカーや部品メーカーが発案し、かつ実際に車両に搭載したことで、世界的なトレンドとなった。

では、なぜこれらの革新的技術は日本において生まれなかったのであろうか。日本が後追いとなってしまった背景や日本の自動車産業が抱える問題点について、筆者の考えを述べてみたい。

電気自動車の場合、パワートレインとしてバッテリーとそれを駆動するシステムが存在する。とくに、駆動システムは、モーター、インバーター、トランスミッションが基幹部品である。筆者が、電気自動車「i-MiEV」(アイ・ミーブ)の開発に携わっていた2005年~2010年ごろは、黎明期ということもあり、モーターはモーター専業メーカー、インバーターは電気・電子関係に強いメーカー、トランスミッションは変速機が得意なメーカー、というように、ある意味「餅は餅屋」的に開発や製造を依頼してきた。生産台数も少なく、内製という発想はなかった。

しかし、海外にて電気自動車が数多く製造・販売されるようになった2017年ごろから、欧州大手部品メーカーを中心に、モーター、インバーター、トランスミッションを一体化した部品が登場した。これがe-Axleと呼ばれるものである。従来の駆動システムAxleに対し、電気自動車用の駆動システムであることから、冒頭にElectricの「e」を付与されている。

そして、欧州の大手自動車部品メーカーContinental AG、Robert Bosch GmbH、Schaeffler Technologies AG、ZF Friedrichshafen AGなどは次々とe-Axleを開発し、大手自動車メーカーの電気自動車に搭載していった。

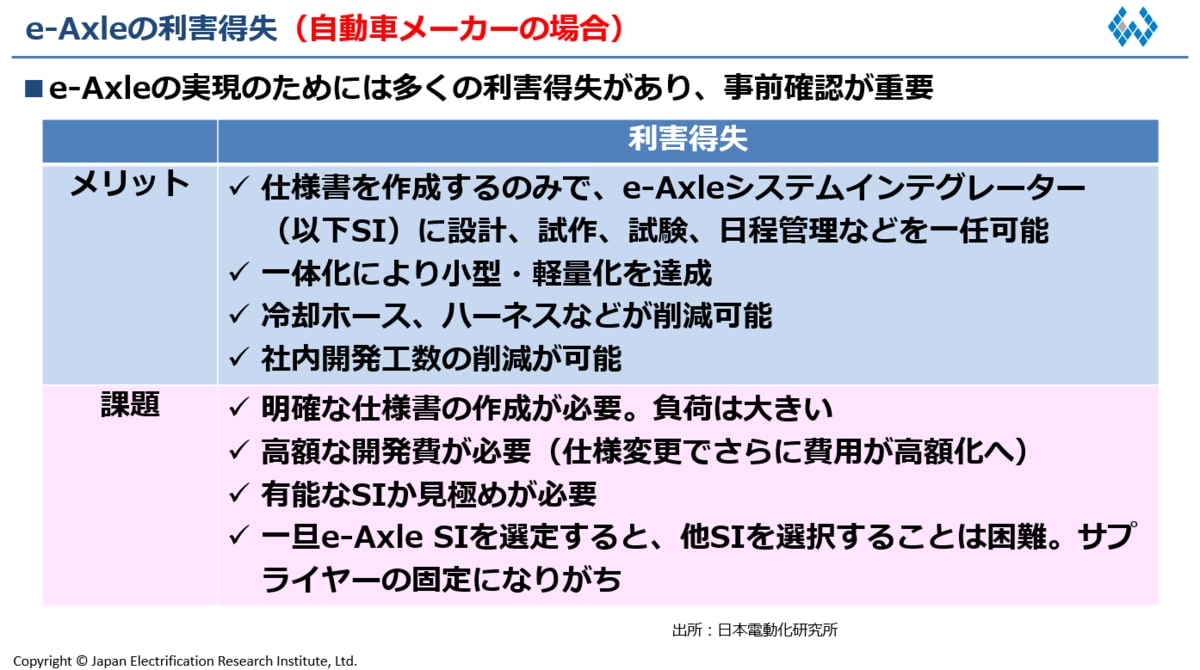

では、e-Axleにはどのようなメリットと課題があるのであろうか。自動車メーカー側としては、一つの部品メーカーに製造を委託できることから、部品管理が容易となる。また基幹部品を一体化することで、小型化、コスト低減、軽量化、品質向上が図れる。さらには、モーター、インバーター、トランスミッションを別々に開発依頼する場合に比べて、社内の開発人員や時間を大幅に削減することができる点などがメリットである。

課題の一つは、依頼内容を明確にするために膨大な仕様書を作成しなければならないことだ。開発初期ではまだ未確定な要素が多い中で、作成に多くの時間を費やすであろう。さらに、開発費が高額となることも覚悟しなければならない。委託する部品メーカーはシステムインテグレーター(SI)と呼ばれるが、開発目標、日程、コスト、品質の面で本当に要求通り達成できるかの見極めが大切となる。これを一歩間違うと、プロジェクトが途中で頓挫する。

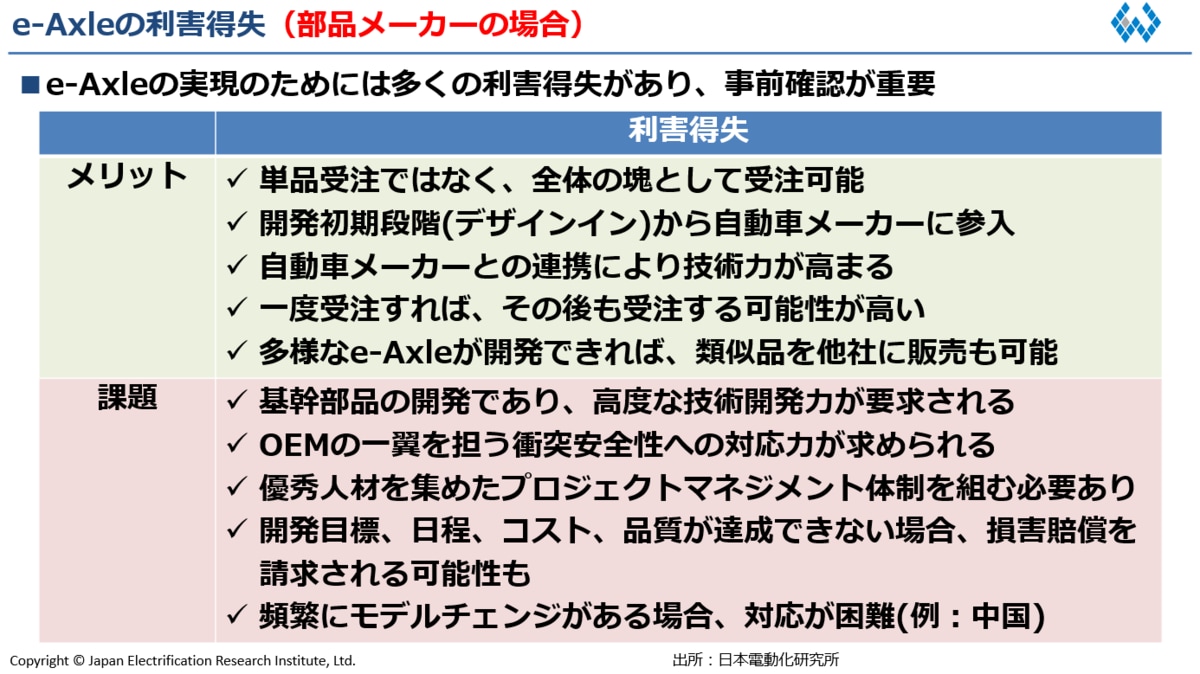

一方、e-Axleを受注するSIにとっても、メリットや課題は多い。ある意味、自動車メーカーの場合の裏返しである。その中でも大きな課題が、次の2つであろう。

・基幹部品の開発であり、高度な技術開発力が要求される

・OEMの一翼を担う衝突安全性への対応力が求められる

とくに、衝突安全性については、従来自動車メーカーが担当していた分野であり、SIがその一翼を担うこととは、ある意味、自動車メーカーの開発部門の一部としての役割を引き受けることを意味する。部品さえ作ればよいとの考え方ではなく、自動車としてどう安全性を担保していくかという知見や対応能力が試される。

e-Axleが生まれた背景

(出所:日本電動化研究所/三菱自動車工業)

(出所:日本電動化研究所/三菱自動車工業)拡大画像表示

e-Axleの利害得失(自動車メーカーの場合)

e-Axleの利害得失(部品メーカーの場合)

(出所:上2点はいずれも日本電動化研究所)

(出所:上2点はいずれも日本電動化研究所)拡大画像表示