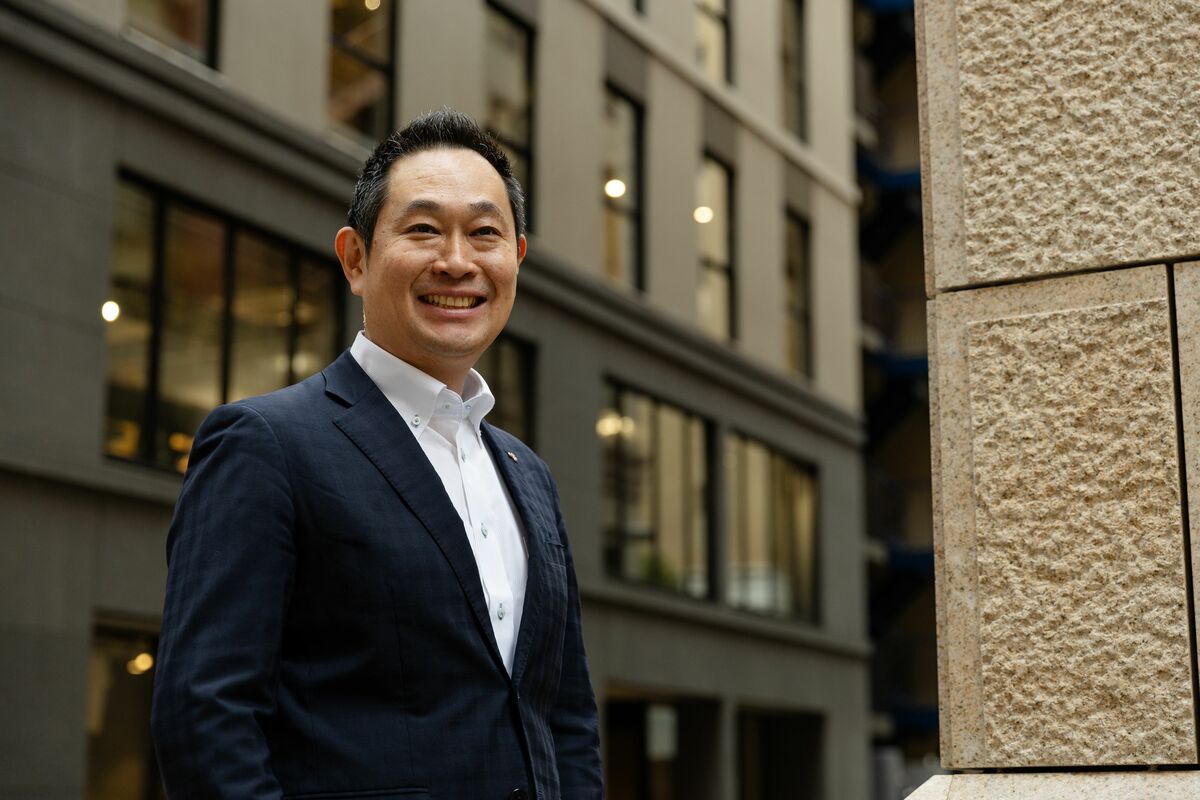

味の素食品 DX戦略推進部 プロジェクト統括グループ長の海老澤明彦氏(撮影:宮崎訓幸)

味の素食品 DX戦略推進部 プロジェクト統括グループ長の海老澤明彦氏(撮影:宮崎訓幸)

国内外で食品事業やアミノサイエンス事業を展開し、世界24の国と地域に117の工場を有する味の素グループ。国内の調味料、加工食品等の生産を担う味の素食品では、2017年頃から着々と自社の工場のスマートファクトリー化を進めている。工場のスマート化を成功に導くためのカギはどこにあるのか。多品種ゆえに製造ラインの標準化が難しいとされる、同社の製品のパッケージを行う包装工程のスマート化の事例を基に、答えを探る。

当初は失敗、手段先行型ではダメだと反省

──味の素食品のスマートファクトリー化はいつ頃どのように始まったのでしょうか。

海老澤 明彦/味の素食品 DX戦略推進部 プロジェクト統括グループ長

海老澤 明彦/味の素食品 DX戦略推進部 プロジェクト統括グループ長IT企業でSEを経験したのち、2000年入社。情報システム部門、生産管理部門を経て、事業部門にてSCMマネージャーを担う。このとき国内生産再構築プロジェクトにてスマートファクトリー、DX推進を担当。その後工場でのDX推進を担当し、DX戦略推進部新設に伴い、2022年より現職。

海老澤明彦氏(以下敬称略) きっかけは2017年に始まった、調味料等の製造・包装工場を新設するためのプロジェクトでした。味の素グループの国内生産体制を再編する取り組みで、50年に1度とも言われる大規模なものです。

スマートファクトリー化への取り組みはこの機に始まりました。既存の工場をベースに旧来ラインを改装し、スマート化していくのは難しい。新工場建設のコンセプトに、最初からスマートファクトリー化を加えておくべきだという考えでした。

もちろん当社では、かねてより生産工程の自動化、省人化を進めてきましたが、スマートファクトリーではこれらと並行して、工程稼働データの可視化やデータドリブンな改善施策の立案、バリューチェーンを連携させ新たな価値の創造を目指しています。

──具体的にはどのようなアプローチで進めたのでしょうか。

海老澤 まず、製造工程のスマートファクトリー化で何を実践すべきかについて議論しました。当時はデジタル技術の活用が世の中的にも活発になったタイミングでしたので、当然、デジタルを積極的に使うべきだという話になり、IoT技術の活用を施策の中心に置くことになりました。

その後、既存設備の制御データなどを集められるだけ集めて、工程の品質安定化を目的に、運転条件の最適化モデルを探るためのPoC(概念実験)なども実施しました。けれども、結論から言うと、この時に取得したデータや分析結果からは有効な示唆は得ることができなかったのです。

分かったのは「データサイエンティストを連れてきて、ビッグデータを集めて、分析アルゴリズムに入れる。それで業務が改善できるのでは…」という淡い期待が全て打ち砕かれたということでした。

ただ、この失敗から得るものはありました。手段先行型ではダメだと反省し、もう1度スマート化の目的は何なのかを考え直すきっかけとなったのです。関係者で話し合い、工程の特性や現状の課題を改めて整理していきました。