QC工程表は製造工程の品質保証方式を定めるツール

QC工程表はどのように品質を工程で作りこむかを検討し、標準化し、運用するツールである。また、品質を工程で作りこめない場合は品質を保証するために検査が必要になるが、QC工程表はどの段階でどのような検査を行うかを検討し、標準化し、運用するツールでもある。これらを合わせると、QC工程表は製造工程の品質保証方式を定めるツールと言える。

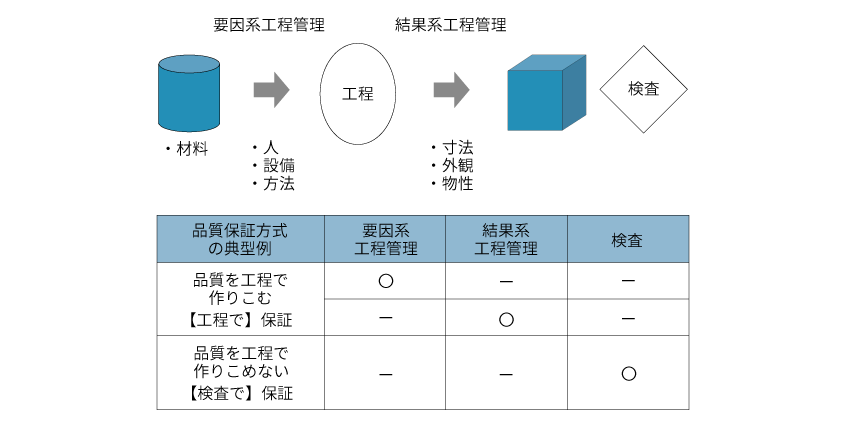

この品質保証方式の典型例について解説する。品質を作りこむ原則は2つあり、1つ目は、当該品質特性を満たすための要因系の管理項目(点検項目)を明らかにし、この要因系の管理項目を実行すれば当該品質特性の不適合が発生しないという方式である。

2つ目は、要因系の管理項目だけでは不適合が発生しないことを保証できない場合に、結果系の管理項目を定め、製造工程に問題ないことを監視し、問題の兆候があれば制御する方式である。

この2つの原則によって品質を十分作りこむことができない場合は、検査による保証を行うことになる。この場合、どの段階で検査を行うことが合理的であるかを検討する必要がある。例えば、検出した不具合を修正するときに途中の工程もやり直しになる場合は、不具合が発生した工程から離れた段階で検査を行うよりも、不具合が発生した工程から離れない段階で検査を行うほうが合理的である。

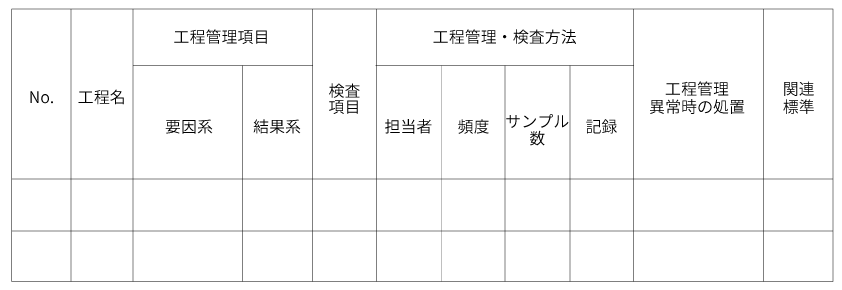

これらの検討を経てQC工程表を作成するが、QC工程表の一般的な様式は、これらの検討結果を表記する様式となっている。

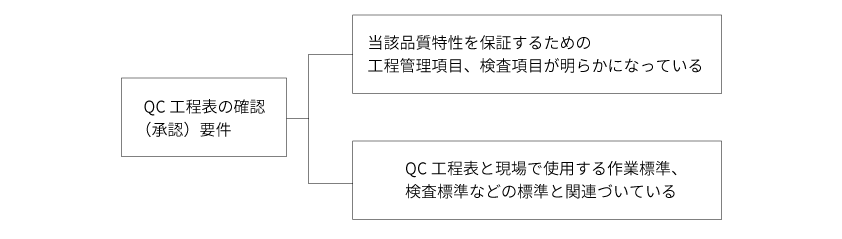

また、QC工程表は、受入検査、製造、工程内検査、最終検査、包装、出荷などの一連の製造工程について定めるものになるが、品質保証方式の骨子を明確にし、全体像を読み取れるようにすることが必要である。もし、エピソードB社のようにQC工程表に詳細手順を記載してしまうと、全体像が読み取りにくくなるため、詳細手順は標準類で定めることが一般的である。したがって、QC工程表の一般的な様式では標準類との関連づけを記載する様式となっている。

QC工程表は管理者が使うもの

では、QC工程表は誰が活用するのか。メーカーの状況によって正解は異なるが、1つの答えは、管理者が活用することである。

新製品の工程設計段階では設計部門、生産技術部門、製造部門がQC工程表を作成するケースが多いことから、複数の部門の管理者がその内容を確認することになる。ただ、QC工程表は製造品質を保証する方法を定めているため、品質保証部門が最終的にQC工程表を承認するよう、筆者はコンサルティングの場で推奨している。

また、承認されたQC工程表の内容は、製造部門が遂行することになる。筆者はコンサルティングにおいて、QC工程表は製造部門の管理者が製造工程における品質保証方式についてその骨子を理解し、運用徹底を図るために活用し、現場では、QC工程表に関連づけて定められている作業標準、検査標準等の標準類に基づき作業を行うことを推奨している。

例えば、冒頭と同様に製造部門に対してQC工程表の使われ方をヒアリングした際に「現場の作業者は標準類を基に作業しています。標準類の上位文書にQC工程表があり、製造係長または主任が現場の作業管理に使用しています。現場作業者は、必要に応じてQC工程表の内容を確認することができます」というような回答があると、QC工程表の活用方法が整理されている状況であろうと筆者は考える。

コンサルタント 平林晃一 (ひらばやし こういち)

生産コンサルティング事業本部

チーフ・コンサルタント

製造業を中心に約21年のコンサルタント経験。「品質保証システム監査支援(国内及び海外工場)」、「品質管理基礎研修および改善実践研修支援」、「工程管理に関する改善支援」を主な支援領域としている。品質保証システム監査支援では品質保証方式の妥当性を詳細に点検しており、自動車部品、金属、化粧品の製造工場において支援実績がある。