写真:つのだよしお/アフロ

写真:つのだよしお/アフロ

連載の第1回では、ものづくりの現場が直面する課題とその解決策について紹介をした。だが、ものづくりの現場でこうした解決策を行おうとすると、さまざまな阻害要因に出くわす。そして、それらは残念なことに有機的につながっていて、ある一面的なアプローチではうまくいかないことも多々存在する。今回はこのものづくり産業が抱える問題と解決策について解説する。

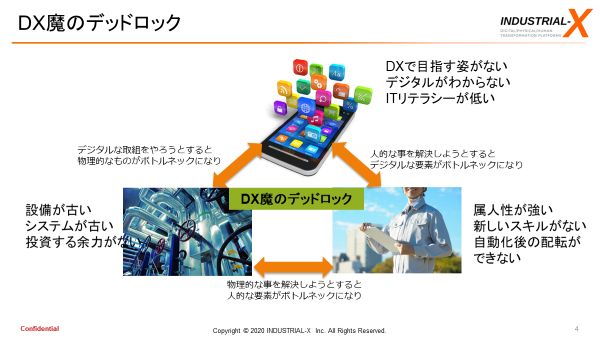

製造業が抱える「DX魔のデッドロック」という問題

〔問題1〕設備やネットワークがデジタル化を阻害

現場の見える化のために、設備機器に振動などのセンサーを付け、そこから無線LANなどの通信手段を使ってデータを吸い上げるIoTの導入例で説明しよう。

工場内のデータをまずは事務所内で分析する場合が想定されるが、事務所内は無線LANが入る環境があったとしても、工場内に無線LANが敷設されていないケースがあまりにも多い。もちろん、加工設備によっては輻射ノイズがひどく無線LANでは太刀打ちできないため、サブギガ帯の無線を使うなども考えられるが、いずれにせよIoTの一つ手前の検討から始めざるを得ないことも多々ある。

また、設備の中にはアナログメーターなども多く、それらをどうやって読み取るのかが課題になることもある。

このように物理的な設備やインフラがデジタル化の阻害要因になることが多いのだ。

〔問題2〕人的な要因が設備課題の改善を阻害

では、老朽化した設備を最新の設備に入れ替えたり、工程の一部をロボット化する例で説明しよう。

最新の設備にする際には、その使い方などに慣れる必要があるが、既存の老朽化した設備に人のノウハウが詰まっていて容易に入れ替えられないという課題に直面することが多い(属人化されているという最たるケース)。

また、人が行ってきた作業をロボットに置き換えることで、足りない足りないといわれる労働力を補うアプローチも行われているが、ロボットに置き換え過ぎると、その工程で働いていた人たちの行き先を新たに考えなければならないという課題が発生する。

すなわち、設備課題を解決しようとすると、人的な要因が立ちはだかることが多いのだ。

〔問題3〕デジタル化が人的課題整備を阻害

人材不足が深刻な中では、技能承継はもちろん、省力化による生産性向上が必須なわけだが、現場がそのソリューションを知らないか、IoTといった課題解決に目が向かないか、そもそもデジタルな施策へのリテラシーがないといった課題が存在する。

つまり、生産性向上が可能なさまざまなデジタルソリューションが、リテラシーが十分ではない人でも簡単に使えるようになっていないことが大きな壁として認識され、立ちはだかっている。

このように、デジタル/フィジカル/ヒューマンな課題は相互依存性があり、単一の施策だけ実行しようとしてもうまくいかず、がんじがらめの状態に陥ってしまうのだ。

この状態を「DX魔のデッドロック」と呼んでいる。

「DX魔のデッドロック」を抜け出す3ステップの解決策

DX魔のデッドロックから脱却するには、将来、どのようになっていなければならないのかをまず定めよう。その上で、その実現のためのステップを理解し、取り組んでいく。実は、それがデジタル/フィジカル/ヒューマンの3つの領域の課題を解決することにつながっていく。

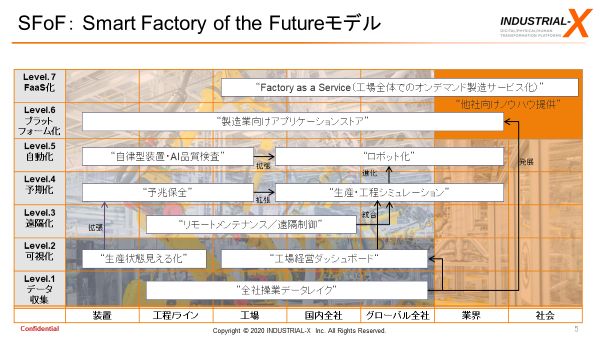

〔ステップ1〕DXで目指す姿を「Smart Factory of the Future」に据える

弊社が提唱するものづくり産業の未来像として「SFoF(Smart Factory of the Future)」という考え方がある。人口減少に対して生産性向上を進めていき、ESG時代に適した作り過ぎないものづくりの将来像までの道筋を示したものだ。

それはこうだ。まずはデータ収集や見える化から始め、そのデータを用いて統計的に将来を予測し、シミュレーションしながら次第にデータを高度に活用する現場を作る。併せてシミュレーション結果から工程のどこをロボット化すればよいのかを判断して導入しつつ、たまったデータを使った新しいサービスビジネスにも進出することを狙う。そして、その延長として、需要に応じて柔軟に生産能力を調整するサービスとしてのものづくり「Factory as a Service」を目指すのだ。

〔ステップ2〕次にデータを収集し、見える化を行う

とはいえ、いきなりこの7つのステップを一足飛びに越えていくことは非常に難しいし、複数のステップを同時並行でできるわけでもない。

まずは現場でどのような状態で操業が行われており、どのような課題が発生しているのか。その分析のための基礎情報となる現場の稼働データを収集し、それをビジュアルに可視化することから始めよう。

そこから、発生している課題をどうしたいのか。仮説を立てた上で、どうやってデータを収集するのか、IoT等の仕組みをつくるのかを考えるわけだ。

やみくもに全部のデータを取ろうなどと考えてはいけない。エラー率・トラブル率が少ない箇所ではあまり有意な判断につながるデータ取得とならないため、課題の多いところを重点的に把握できるようなアプローチを採るとよい。

〔ステップ3〕データを蓄積とともに目線を将来に向けていく

そうしてデータが蓄積され始め、見える化が進んでくると、ノウハウを持った現場の人のみならず経営陣も欲が出てくる。「過去からのトラブル発生に対する傾向値はどうなんだ」「今後どうなる見通しなのか」といったトレンド推移に関する情報を欲しがることが多くなってくる。

例えば、対前年比で今はどんな傾向にあるのかといったことはよく出る質問だ。当たり前のことだが、対前年比が言及できるようになるのはデータを取り始めてから2年目以降。つまり、データ収集による見える化は、早期に着手することが必要なのだ。

そして、データ蓄積を続けていると過去や現在よりも目線は将来に向いてゆく。将来、起こり得る故障を予測したり、故障の予兆が見られた時点でメンテナンスを行い、故障を発生させないといったような予測する操業の姿へ変わっていくのだ。こうして次第にスマートなものづくりを実現させていく。

スマートなものづくりの3つの潮流

この3ステップで進化することで製造プロセスの改革はどんどん進むが、周囲を見渡すと、世間のものづくりのビジネスモデルそのものも大きく変わりつつあることに気付くだろう。そうした潮流にも追い付き、自社が追随・導入し得る技術については理解・検証しておく必要もある。最後に、スマートなものづくりの3つの潮流について解説をしておこう。

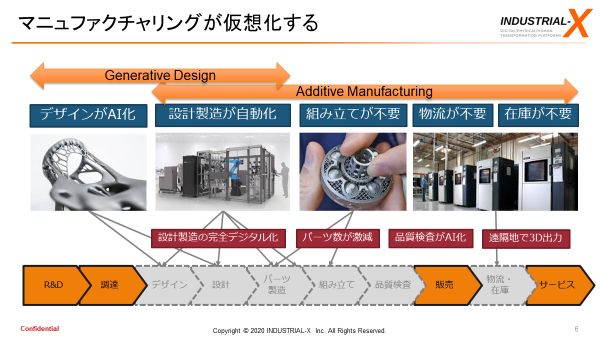

〔潮流1〕3Dプリンターによる作り方とビジネスモデルの改革

3DプリンターをはじめとするAdditive Manufacturing技術が登場してからしばらくたつ。当初は試作品でしか使えないといわれていた時代からははるかに進化して量産品にも使われている。実際、今では3Dプリンターを物流が不便な遠隔地に置いておき、スペアパーツを物理的に送るのでなく、3DCADのデータで送って現地で物理出力することで物流や在庫を無くす取り組みも行われている。

また、部品点数を劇的に減少させ、組立プロセスを激減させる例も多く聞く。生物の進化の過程で培った駆体強度や構造のデータベースからAIが自動的に設計するGenerative Designと併せて複雑なデザインを伴う設計を自動化する例も始まっている。

こうした延長にはものづくりそのものが仮想化するといった仮説も見え隠れする。

〔潮流2〕AIが素材からビジネスを創造するものづくりへ

材料や素材にさかのぼって新たなものづくりに挑戦する向きも出始めている。素材の分子構成などをAIで探索していき、要求される特性に合致する素材を新たに開発するようなMaterial Informaticsといった取り組みも始まっている。

そこから生まれた耐久性が高く、これまでになかったような素材を使って自動車や航空宇宙産業に応用される例も出始めている。通常、人間が研究した延長では多大な時間がかかる新たな素材作りやものづくりが、AIによって人間が行うよりも短期間でビジネスレベルまで実現できるようになっている。今後はAIがビジネスを創るといっても過言ではない。

〔潮流3〕「ものづくり」から「ものづくりを創るビジネス」へ

このように、ものづくりはもはや、かつて自らをもって規定していた「物理的な製品を製造する」ビジネスの範疇を超え始めており、そのことに気付いていないと自分たちのビジネス領域を狭めてしまうことが容易に存在する。

物理的な製品を製造することのほか、それを通じて培ったノウハウを、デジタル技術を使って横展開可能なソリューションに昇華させてものづくりをする企業を支援したり、ものづくりを新たに創造するビジネスを創る発想があっても良いわけだ。

今後はより一層、そうしたレベルを模索する動きも活発になってくるだろう。日本のものづくりにはそうした明るい将来をも見据えた現場レベルの取り組みをぜひ加速させていってほしいと願っている。

次回からは、注目のテクノロジーとともに、ものづくり産業のDXについて、さらに解説をしていく。