第4回となる今回は、タイ製造拠点における仕組みづくりとして、高い生産性を実現するための「生産性向上」のポイントについて説明する。

タイの製造現場においても生産性は重要な管理指標となっており、多くの企業で実際に管理されている。生産性を向上させる改善技術は日本と変わらないが、タイにおいて生産性の向上を実現するのは日本以上に難しい。

このコラムでは、なぜ日本より難しいのか、その実態はどうなっているのかということを整理していきたい。なお、生産性というのは活用目的によりさまざまな指標が取られるが、ここでは人にフォーカスした「労働生産性」、設備にフォーカスした「設備生産性」について、その実態や向上のための処方箋について考えていこう。

労働生産性管理の実態

労働生産性は時間当たり、あるいは1人当たりの生産量を示すと説明すれば、現場のメンバーは理解する。しかし、いざ労働生産性を向上させようとすると、改善が思う通りに進まないのが実態である。

労働生産性を上げるためにはメソッド(M)を変える、パフォーマンス(P)を向上させる、活用度(U)を高めるというMPUの3視点から改善を実施するのが有効である。

人が作業している状態からロスを発見し改善する必要があるが、タイの現場ではロスを把握できていない場合が少なくない。実際の現場では、驚くような実態に陥っていることもある。

そのため、少なくとも生産性の高い現場をつくるために、人のロスがどのようなものであるか、その見方を理解することと合わせ、人という資源を最大限活用することが大切だと認識してもらう必要がある

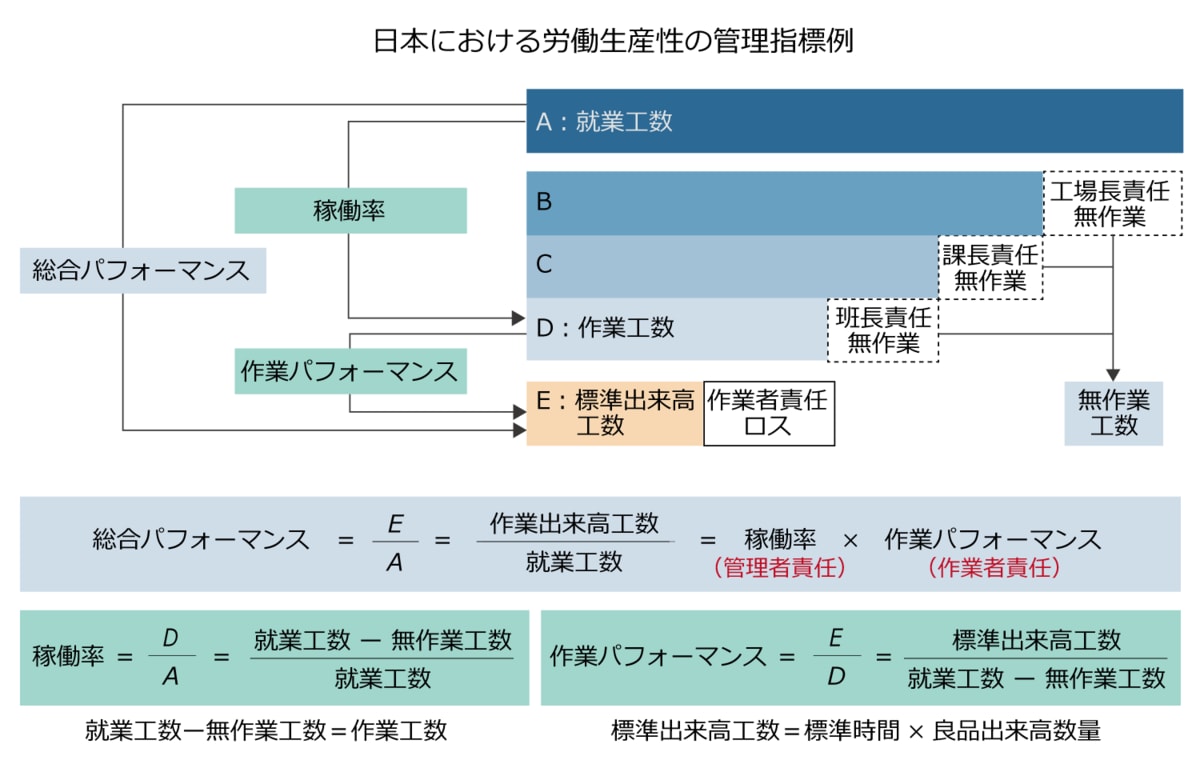

また、労働生産性を測定する指標を細かくし、精度を"高め過ぎる"ことが問題を生むケースがある。下図は日本における労働生産性管理の指標構造の例である。少なくともこのような基本的な内容をベースとして職場ごとに管理指標を設計し、測定、問題把握、改善、効果確認に活用できるようにすべきだと考える。

管理指標については、各指標の定義や収集の目的など、現場の人との共通理解が必要であることは言うまでもない。少なくとも現地メンバーが理解できるように指標体系を整備し、継続して活用することが求められる。

グローバルに生産拠点を展開している企業において、グローバルで共通の労働生産性の指標を管理している企業もある。しかし、各拠点での管理指標の理解度・活用度については改めて検証が必要かもしれない。

設備生産性管理の実態

設備生産性(特に時間稼動率)を低下させるのは主として故障停止時間、段取り停止時間であり、ほぼ日本と共通の課題である。その実態について、日本との違いを整理する。

【故障停止時間】

日本と大きく異なるのは、故障が発生してから復旧するまでの時間が長くなってしまうということだ。複雑な設備になればなるほど、現地で保守ができないことが多いようである。そのため、日本から技術者が出張する、あるいは日本国内のメーカーに修理保守を依頼するなど、復旧に数週間かかってしまうケースに出会うことも珍しくない。

また、故障原因も防げたはずの劣化によるものが多いように思う。日頃から保全を行っていれば気が付けるような微欠陥が放置されていることで、大きな故障停止が起こるのである。

ただ実際には、さまざまな固有の事情があり、それらを解決していく必要がある。 そのためにも、現場と管理者のコミュニケーションを強化しながら、些細な予兆に気付く必要がある。

【段取り停止時間】

1回当たりの段取り時間を短くするという取り組みが不足している現場が多いように感じる。段取り停止回数を減らすために、生産順序を変更し、高い時間稼動率を実現している現場もある(これについては勝手な変更を許すマネジメントにも問題があるため、一概によいとはいえない)

本来は、生産順序の変更に先立って、1回当たりの段取り時間を短くすることを優先して取り組むべきである。段取り時間を短縮するには、外段取り作業を明確にして同時並行的に作業をしなければならないことが多く、結果として作業方法が複雑になるケースがある。

この複雑な作業をしっかりと教え込む必要があるが、一足飛びに理解させようとせず、まずは段取り改善の基本手順を押さえつつ改善を検討していくようにしたいものだ。段取り改善については、その手順や範囲を明確にすれば、比較的早期に取り組める課題だと思う。

生産性向上を早期に実現するための処方箋

生産性向上に取り組み始めると、生産量が増えない限り、人や設備のリソースを削減する活動になる。日本と同様に生産性向上=人・設備の削減とならないように活動を進める工夫が必要だ。

生産性向上を実現することの意義、タイ人にとっての必要性などを事前に検討しておくことが重要である。少人化や配置人員削減などを狙う場合は特に注意が必要である。

また、人にしても設備にしても、生産性を管理する指標の意味を正しく理解してもらう必要がある。指標を取ることが目的ではなく、その指標を見て「改善すべき点を明確にする」「現場で事実を確認する」「改善を推進する」「結果として指標が変わる」という改善のサイクルを定着させる。

指標だけを見て直せというのは、よほどできる管理者でなければ通用しない。意味を教え、改善の着想を与えるということを管理者のレベルに応じて実施することが重要である。

改善を進めるときは、改善そのものを日々の仕事に組み込んでいくとよい。日々の管理業務+改善業務という認識ではなく、改善業務が含まれる管理業務にしていくべきである。改善業務を追加業務にしてしまうと一過性の取り組みに終わることが多い。

このような取組みを通じて、生産性を向上できる人材が育つとともに、改善できる人が管理者になっていくような組織づくりが必要かもしれない。

コンサルタント 角田賢司(つのだ けんじ)

生産コンサルティング事業本部

プロセス・デザイン革新センターセンター長

兼 デジタルイノベーション事業本部 シニアコンサルタント

IEをコア技術として収益向上のコンサルティングに取り組んでいる。自動車(部品)、化学プラント、樹脂成型、建材、食品等、多業種で収益向上の支援を実施。現場の生産性向上、品質向上、調達コストダウンや在庫削減等複数テーマを同時に展開、マネジメントの支援を行う。近年はタイ・中国等の製造拠点支援として生産性向上や品質向上の成果実現と併せ、マネジメントの仕組みづくり、ローカル人材育成を実践