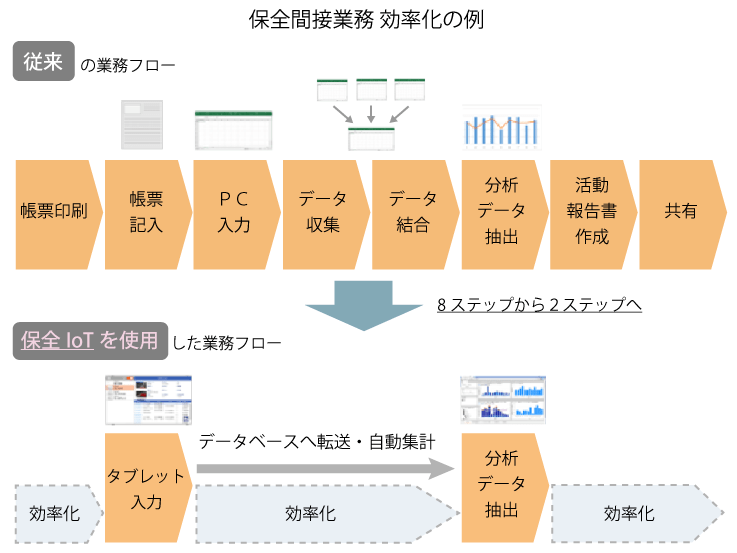

■「保全の間接業務×IoT」がもたらすこと

保全の間接業務を効率化するために、IoTツールを用いることは非常に有効である。例えば、点検結果の記録を紙ではなくタブレット端末やスマートフォンに直接入力すれば、手動の入力作業がなくなるだけでなく、そのデータを自動的に指定のグラフにすることもできる。さらに写真や音声、動画を用いてその状況を瞬時に関係部門に連絡し共有することも可能となる。

最近では工場内にも無線LAN環境が整ってきており、工場内のどこからでも社内ネットワークやインターネットにつなぐことが可能である。データの入力やまとめ作業など、保全員がやらなくてもいい間接業務をIoTツールで効率化することで、間接業務として拘束される作業は必要がなくなり、点検や保全といった本来取り組むべき業務の時間を確保することができる。

■「保全の付加価値業務×IoT」で目指すもの

保全の付加価値業務には、効率化だけでなく信頼性を担保できるIoTツールの検討が必要になる。コロナが終息するのは2022年までかかるという説もあり、終息までの期間が長くなればなるほど技能伝承がしっかり行われないまま、ベテラン保全員が退職するなどの問題が発生する。Afterコロナでマニュアルがないと点検もできないような経験の浅い保全員も増えてくるだろう。

従って、誰でも信頼性の高い保全業務を行えるIoT技術が必要になる。小型ディスプレーやカメラを内蔵した眼鏡型のウエアラブル端末を用いて、音声や映像で点検手順を確認すれば安全かつ効率的に点検を行うことができ、異常があった場合には遠隔地からベテラン技術者がカメラ越しに状況を判断し指示を出すことも可能になる。こうしたIoTは足りない技術や経験の補完になるだろう。

もちろん、点検作業をIoT化すれば製造現場のトラブルが減るというわけではない。オペレーターがその点検の目的や管理規格の意味を理解した上でデータを分析しなければ、どんなに点検しても設備故障の予兆を捉えることはできない。設備を扱うオペレーターが設備の異常や点検結果の変化にいち早く気が付き、しっかりとデータを分析できるように教育することが何よりも重要である。そうした観点からも、ウエアラブル端末を用いた作業者の設備点検教育により、ベテラン技術者のノウハウや感覚を伝承しやすくなるのではないだろうか。

今後、日本の保全人員は減少の一途をたどるのは間違いないだろう。一方でIoTツールに抵抗を感じる技術者もまだまだいるだろう。しかし、新しい技術を保全業務に取り込んでいかなければ、再び、保全起因で設備稼動率が低下してしまうと危惧している。

新しい技術がスキルレスでの点検測定をもたらすとしても、予知保全(設備の劣化状況を把握し、保全の時期を予知すること)による「機能保証」「寿命保証」のための技術の高度化も重要になる。また保全の協業化が進み、各社で、もしくは各工場で保全部門を確保しなくても遠隔ですぐに対応してくれるような「保全シルバー人材サービス」などの新しいビジネスモデルが必要となるかもしれない。