調達の手配業務で後追い業務が、付加価値業務を圧迫する

調達部門における重要機能として、大方の企業では、①調達コストダウンの推進、②日々の確実な部材調達を挙げるであろう。そして今後、より付加価値を生み出すための「①調達コストダウンの推進」にさらに注力したいと考えている企業は多いのではないだろうか。

一方、実態を見てみると、手配業務に圧迫されて、コストダウンに注力できないとの声もよく聞く。調達部門の体制によっては、手配業務が4~5割の業務比率を占めているケースもある。

手配業務とは一般的に、生産計画に基づく調達計画に沿って発注を行い、良品を納期通りに着実に納入してもらうための管理を行うものである。業種にもよるが、量産型の繰り返し発注においては、発注業務自体は自動化されているケースがほとんどであろう。

その中で手間がかかっているのは、品質トラブルや納期変更、トラブルへの対応と調整である。必要なものを、必要な量・必要なタイミングで確保をすることは重要な業務であり、計画通りに進めばよいものの、どこかで問題が起きた場合には緊急的な対応が必要となる。この対応自体は、トラブル状態から計画された水準に戻す役割でしかないので、ここでは後追い業務と言う。

トラブル対応の後追い業務は緊急的対応が必要なため、他に計画されていた業務より優先した対応が求められ、その結果として、元々計画していた戦略性の高い業務が後回しになったり、できなくなったりする。この繰り返しで、付加価値を生み出すコストダウン業務への時間が圧迫されて、コストダウンが進まないといった事象につながっているということが少なくない。

後追い業務への根源対策がとれていない

なぜ、後追い業務は減らないのか。近年はISOを取得している企業も多いため、サプライヤー起因のトラブルによる後追い業務に対しては、トラブルの発生要因の特定と対策実施をするプロセスが構築され、運用されていることがほとんどだと思う。それでも後追い業務が減らない場合は、そのプロセスの運用に問題があることが多い。

例えば、次のような状況である。

・不具合への対処内容が対策として記されている。

・原因の究明が甘い。本来複数要因が挙がるものでも、単一の要因しか挙がっていない。

・対策内容が、原因と整合していない。

・上記のような内容報告なのに、承認されている。

・対策の実施状況の現地確認がなされていない。

いずれのケースでも、後追い業務への根源対策は採られておらず、結果としてトラブルは減っていない。トラブルには再発も少なからずあるという状況である。

調達の手配業務におけるトラブルには、QC(Quality Control:品質管理)的な問題解決のアプローチが効果的である。調達トラブルでは、当然サプライヤーもその問題解決に関わる必要があり、運用の徹底を図るには社内よりも難度が高い。サプライヤーにおいて、問題解決アプローチに対する理解が自社と同等ではないケースもあるので、正しい問題解決のアプローチから外れにくくするフォーマットの工夫と、その徹底を図るためのフォローが重要となる。

問題解決の手順に沿った、フォーマット整備と運用を図ろう

以下に、その運用を徹底するための工夫点を述べる。

①フォーマットの整備

問題解決アプローチとは、QCの長い歴史の中で確立された手順である。特に、本稿で取りあげている発生型の問題に対しては、問題事象を正確に捉え、その原因を探ることが重要である。従ってフォーマットとしても、この部分がおろそかにならないような工夫が必要である。

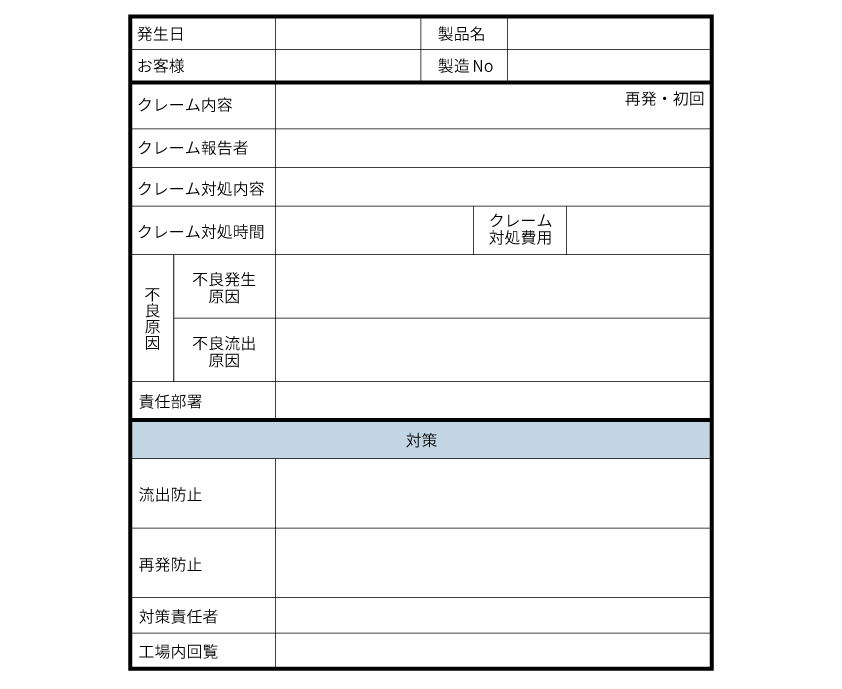

以下の図は、品質トラブル報告書の例である。思考プロセスが、問題解決アプローチから逸脱しないように欄を分ける工夫がされている。例えば、「対処」と「対策」、「不良発生原因」と「不良流出原因」などの欄を分離している。この例には無いが、不良原因を探る観点として、4M (Man=作業者、Machine=設備、Material=材料、Method=作業方法)の観点から細分化している例もある。また、対策についても挙げられた原因に基づき、なぜなぜ分析の要領で原因の深堀りを促進する様式となっているものもある。

要は、フォーマット上で分析の視点を提供することで、考え漏らしを抑制することが重要である。

②運用の徹底に向けて

運用の徹底に向けては、前項のフォーマット整備の他に、その運用状況を確認し、都度必要な是正をしていくことが重要である。

そのためには、問題解決スキルの習得とともに、本フォーマットの意図を正しく理解することが重要になる。そのための教育や内容確認のチェックポイントの整理などもしておくことが望ましい。運用の実態を踏まえて、より徹底を図るためにフォーマットを改善していくことも必要である。

バイヤー企業側もサプライヤー側も、ローテーション等で担当者が代わっていくのでその中で運用がなおざりとならぬように伝承していくことも必要である。

コンサルタント 加賀美行彦 (かがみ ゆきひこ)

生産コンサルティング事業本部

シニア・コンサルタント

開発・調達・生産管理・生産・生技/工務の領域において、直接材・設備・間接材のトータルコストリダクションやコストマネジメントの仕組み構築、また機能強化に向けた技術力向上、人材育成などの中長期的な体質強化に関するコンサルティングに従事。米国、欧州各国、ロシア、トルコ、中国、韓国、タイ、シンガポールなど、海外での経験も豊富。2007年度に立ち上がったJMA主催の購買・調達資格(CPP)の企画委員として参画。