いつの間にか安全在庫が”安心”在庫になってしまうのはなぜか

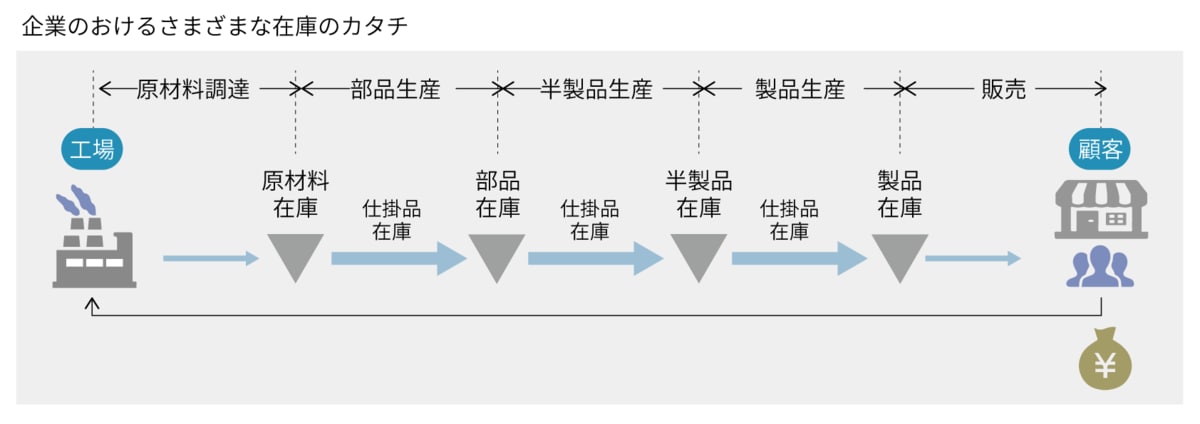

在庫は、製造業には欠かせないものである。見込み生産の会社では、製品在庫を持ちながら、顧客からの注文に対応する。受注生産であっても、多くの会社は共通となる原材料について、あらかじめ在庫を持っておく。

生産管理や購買の担当者にとって、在庫は身近な存在であり、日々在庫状況を確認しながら、生産量や発注量を決めている。そのため、どれだけの在庫を持ちながら運営していくのかは、生産管理や購買の担当者に任されていることが多い。

一方で、生産品目や調達品目が多岐にわたると、人手では、一品一品まで詳細に確認しながら必要量を手配していくのには限界がある。そこで、ERPや生産管理システムといった情報システムを用いて必要量を計算している会社もある。その場合でも、人手の時と同様に、担当者の判断で安全在庫の基準を決めて、システムに計算させていることが多いのが実態である。

このように、担当者の判断に基づいて在庫水準を決めていると、需要側・供給側で起きているざまざまな状況変化を踏まえて柔軟に対応できるというメリットがある。しかし一歩間違うと、担当者の独断で必要以上に先行して在庫を確保してしまうことや、需要側の急変に対応できないといった事態になりかねない。

実際ある会社では、資材調達担当が現場からの欠品に対するクレームを受けて、その後必要以上に先行して在庫を発注し、製品終売により、大量に部品在庫を余らせてしまうといった事例もある。同じように、別の会社では、資材担当者が生産管理システムの安全在庫設定数を自由に見直すことができ、いつの間にか、担当者によって在庫水準に大きな差が出ていたといった事例もある。

これらの事例は、まさに本来「安全在庫」として必要な分を持つべきものが、各担当者の「“安心”在庫」になってしまった例だと考えられる。

会社としての在庫保有ルールが決まっていないことが問題

在庫は、普段の生産活動をしている中では、多少多くなっても気に留めない。一方でひとたび欠品が発生すると、関係する各部門からクレームが入る。そのため、担当者任せになっていると、欠品を恐れるあまり必要以上に在庫を持ってしまうのが常である。

しかし、キャッシュフローという観点からみれば、在庫は少なくした方が良い。長期滞留や品質劣化、終売などで在庫が使えなくなってしまった場合には、費用として計上されることになる。また、在庫を保管するための費用や入出庫作業に関わる費用など、必要以上に在庫を持つことで余計にかかってしまう費用が存在する。

そのため、会社として在庫保有ルールを設定し、担当者によらない体制を作ることが、キャッシュフロー改善やコストダウンにつながるのである。多くの会社でそういった体制が確立できていない理由としては、組織や役割分担の問題が大きい。在庫は製品在庫であれば、営業と製造部門、原材料在庫であれば製造部門と購買部門といった、組織の間に存在するものである。誰が在庫基準を作るのか、それはイコール在庫責任を誰が持つのかということにつながるため、責任を持ちたくないという意思が働くことで置き去りになることが多いのが実態である。

在庫責任を明確にし、自社の特性にあった基準を作ることがポイント

組織の壁を打破し、つながりをスムーズにするためには、こうした役割を発揮する組織を作り、権限をきちんと与えることが有効な策となる。最近では、SCM部門と呼ばれる部門を作って、このような役割を担う会社も多いが、権限がきちんと与えられず、ただ単に部門間の板挟みにあっているだけという場合もあるので、注意が必要だ。SCM部門に、在庫基準の設定権限をはじめ、生産量や調達量のベースを作る権限などをきちんと与えることが重要になる。

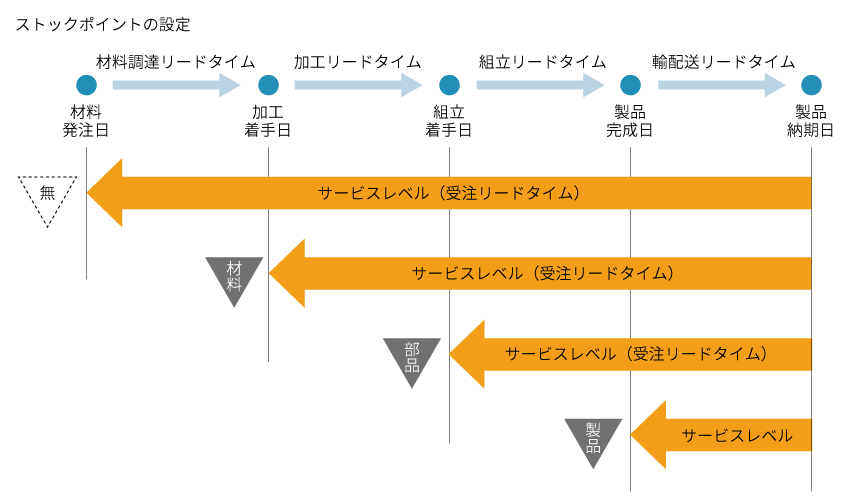

では、在庫基準はどのように決めるべきか。まずは、サプライチェーンの中でどこに在庫のストックポイントを置くのかを明確にする。製品在庫として持つのか、中間のユニット単位で持つのか、原材料で持つのか、それらの複合で持つのかといったことである。これは、顧客から求められる受注リードタイムと、自社の調達/製造リードタイムの関係によって決めることになる。

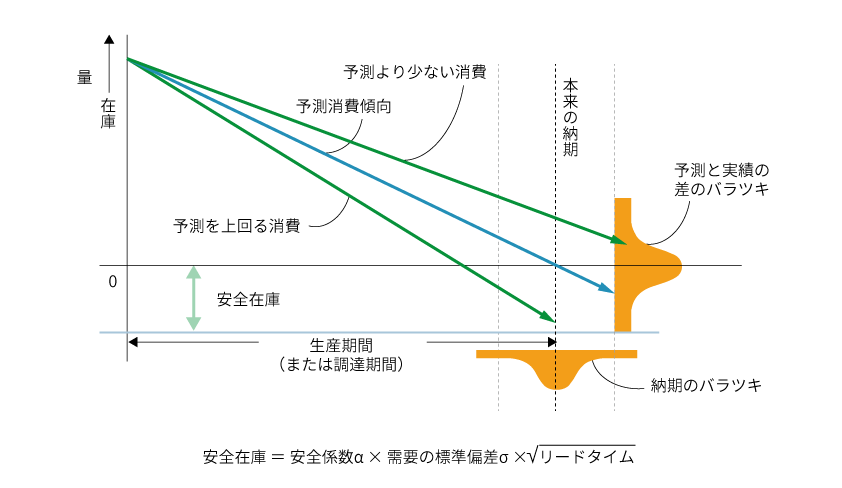

ストックポイントが決まると、各ポイントでどれだけの在庫を持つのかを決める。その際、一般的には在庫理論と言われる考え方に基づいて設定される。在庫理論においては、通常の生産/調達サイクルに応じて保有される流動在庫と、需要と供給の変動に対して対応する安全在庫がある。

流動在庫は、生産/調達のロットサイズを元に計算し、安全在庫は、需要変動の標準偏差(バラつき度合い)とリードタイムによって計算される。したがって、自社の実態に合わせて、ロットサイズ・標準偏差・リードタイムといった情報が整理できれば、理論上必要とされる在庫が決まる。

基準在庫を設定する際には、流動在庫と安全在庫に加えて、自社の個別事情に応じて設定される政策在庫を合わせて設定する。政策在庫は、季節変動に対して、平準化生産をするために持つ計画先行在庫や、特定の顧客や品目について設定する確保在庫といったものがあるが、会社として妥当と言える目的があり、期間や対象を限定して持つことがポイントとなる。

このように、在庫責任を持つ組織を明確にし、自社として妥当な基準在庫を決めることで、担当者の経験と勘に基づく在庫の設定から脱却し、適正な在庫を保有しながら、生産活動を進めていくことができる。それがひいては、会社全体の収益改善にもつながるものと考えられる。

コンサルタント 武田 啓史 (たけだ ひろふみ)

生産コンサルティング事業本部

シニア・コンサルタント

生産管理およびSCMに関するコンサルティングを実施。クライアントの事業の特性を把握した上で、その会社に合ったサプライチェーンの目指す姿を描き、課題解決をしていく支援を行う。工場全体をリニューアルする新工場建設のプロジェクトや、農業分野領域でも活躍。