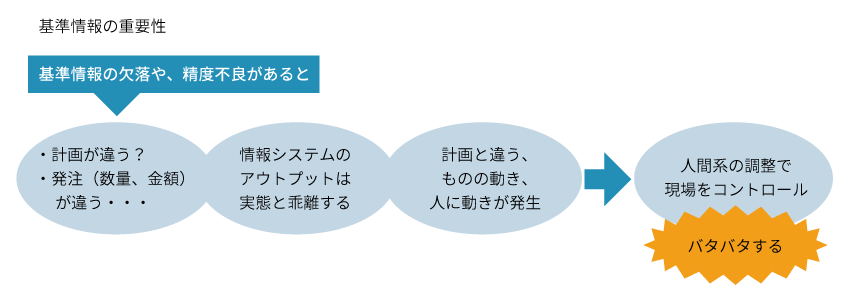

基準情報が整備されていない生産現場で起きていること

生産計画を立案するためには、<計画の基準となる情報の整備>が重要であるが、それらの基準が整備されていないケースが多い。その結果、生産管理部門は、営業部門からの情報を右から左に流すだけの役割になっており、本来生産管理部門が行うべき管理業務を、製造現場が行わなければならない状況になっている。

基準情報が整備されていないまま生産指示を行った場合には、生産計画が実態とずれているため、製造現場の監督者が生産計画を作り直すことも多い。つまり、生産管理部門と製造部門の二重計画が発生している。

よく見られる基準情報の不具合としては、

(1) 品目→新製品の登録遅れ、設計変更

(2) 構成→仕様変更、設計変更

(3) 発注→見積もりの遅れ、コストダウン要請

(4) 工程→作り方が決まっていない

(5) 基準時間→設定していない、メンテナンスが行われていない

(6) リードタイム→そもそもいい加減、決め方が分からない

などがあげられる。

特に、基準時間、リードタイムについては、生産スケジュール、設備計画、人員計画に影響を及ぼす情報であるものの、整備不足のまま、生産計画を立案しているケースが多い。製薬メーカーのある工場では、生産計画は、数量計画が中心で、負荷計画機能が弱く、シフト・人員計画をオーバーする場合のみ、計画調整を行うが、少ない場合の調整はほぼ行われていない。

このような場合、基準時間やリードタイムに余裕を持たせて計画立案を行うことになり、結果として、低効率での生産活動になってしまう。

実績収集、部門間コミュニケーション不足、工数計画の仕組みが無い

基準情報が整備・活用されていない理由の1つ目として、実績情報が正しく収集できていないことが考えられる。製造現場で日報を記入しているものの、それらの情報を分析し、標準的な情報として登録できているケースは少ない。バラつきのある情報を分析するスキルが無いことや専任で業務する担当者が不足している場合も多い。

2つ目としては、生産管理部門と製造部門のコミュニケーション不足が考えられる。実績収集はしているが、生産管理部門と製造部門それぞれで基準情報を取りまとめていて、情報共有が行われていない。ありのままに情報を共有することで、自部門に不利になる基準が作られることを避けたいなどの意思が働いている場合が多い。

それらが常態化してしまうと生産計画部門はズレを当たり前のように許容することになり、結果として販売部門からの必要量を右から左へと流すだけの生産計画になってしまう。

3つ目としては、基準情報に基づく工数計画の仕組みがないことが考えられる。基準情報のメンテナンスを含めて、負荷計算や能力計算の算出ロジックを明確にし、定量的に提示することが必要となる。

実行可能な生産計画で安定生産につなげるには

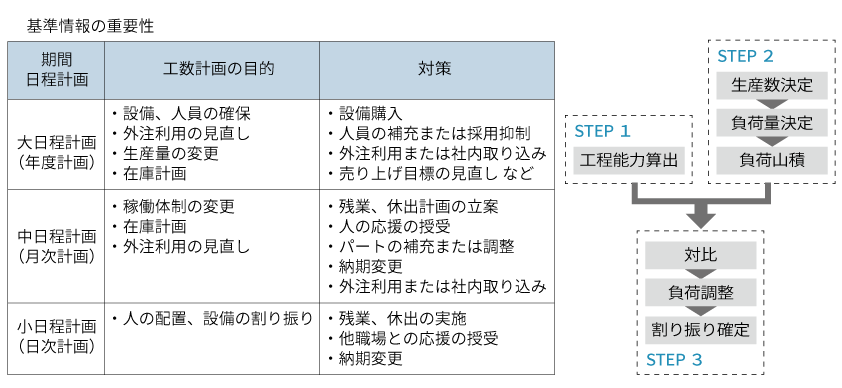

生産管理部門は、生産数量の提示のみではなく、工数計画を立案し、実行可能な生産計画を提示しなければならない。工数計画とは、負荷(仕事量)と能力(人・設備)のバランスをとるために立案するもので、生産計画の基本となる計画である。

例えば、日程計画が策定されたとしても、負荷が能力より大きければ、計画通り製品や部品が生産されず納期遅れが発生する。逆に、能力が負荷より大きければ、人や設備が遊ぶことになり、ムダが発生する。このように負荷と能力のバランスをとることは、納期順守とコスト低減を同時に実現するための前提条件である。

工数計画は、期間別生産計画の各段階において実施する。それぞれの期間に対応する工数計画の目的は、下図の通りである。

また、工数計画の立案は、

(1)工程能力の算出

(2)負荷計算

(3)能力と負荷の調整

の3つのステップで実施するが、その際、負荷や能力を表す基準として、時間や数量・金額が用いられる。大日程計画段階では、数量や金額で大まかに把握するのに対し、小日程計画では、時間表示で詳細な検討が行われることが多い。また、作業時間に比例して生産量が増減するような職場は数量表示が適しているなど、職場の特性や工数計画の目的に応じた基準を用いることがポイントである。

負荷は、基準工数(1個を生産するための工数)に生産計画で決まった生産数を掛けて計算し、生産計画の対象期間内の個々の負荷を加算し、トータルの負荷を算出することを負荷山積みという。負荷山積計算は、一般的に次の通り製品別・工程別に実施する。基準工数は、製造実績、進み遅れの要因分析に基づき、メンテナンス、管理することが重要である。また、同時に抜本対策としての生産性改善や品質改善も現場と一体となって取り組めると良い。

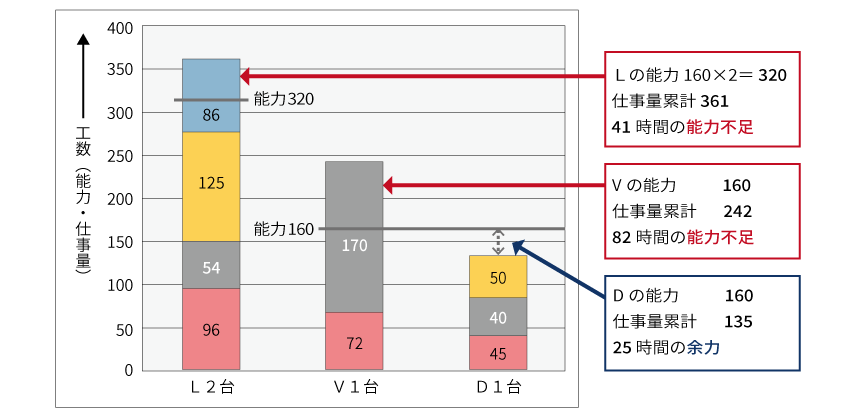

そして、下記グラフのように負荷と能力を対比することでそのギャップを明らかにし、両者を調整することで余力(能力ー負荷)がゼロに近づけるよう対策を実施する。能力と負荷の調整方法は、状況に応じて次のような対応策があげられる。

負荷が能力よりも大きい場合には、

(1)残業や休日出勤の活用

(2)他職場からの応援か、他職場へ仕事を回す

(3)臨時工(パートタイマー)の活用

(4)外注工場の利用

(5)(1)~(4)でも不足する場合は、仕事を減らすか、後に繰り延べする。

負荷が能力よりも小さい場合には、

(1)間接作業(雑用)の実施

(2)他職場へ応援

(3)外注から内作への転換

(4)仕事を増加させる

(5)長期的に能力不足が予想される場合は、工場の拡張や人や機械の増加を計画し、人的能力・設備能力の拡大を図る。

以上のような対策を行い、最適な調整ができた段階で対象期間の人員・設備への生産品の割り振りができ、工数計画が完成する。

コンサルタント 茂木 龍哉 (もぎ たつや)

SX事業本部

シニア・コンサルタント

生産、物流機能領域を中心に、サプライチェーンマネジメントの視点から、在庫適正化、生産管理システム導入、コストダウン等のコンサルティングを行う。また、製造業の人材育成にも積極的に取り組んでおり、自律的継続的改善ができる職場づくりなど、サステナブルなものづくりの在り方についての研究・実践を行っている。

共著に『物流改善ケーススタディ65--コストダウン、作業効率を徹底追求--』『続・物流改善ケーススタディ65--コストダウン、作業効率を徹底追求--』(いずれも日刊工業新聞社)、『図解 ビジネス実務辞典 生産管理』(JMAM)、『生産管理のべからず89』(JMAC)