現物上にゴーグル内で映像を重ねて投射しながら作業指示を受けるというやり方も以前と比べてかなり手頃に使えるようになってきている。

現物上にゴーグル内で映像を重ねて投射しながら作業指示を受けるというやり方も以前と比べてかなり手頃に使えるようになってきている。

生産年齢人口が減少しているわが国では人材不足が深刻さを増している。製造業においても5、6年前まではまだ「外国人労働者を雇えばよいので大丈夫」という論調だった経営者も軒並み、そうは言っていられなくなっており、中でも熟練工のリタイアによる技能承継の課題が深刻さを増している。今回はこの課題を深掘りしてみたい。

技能承継が求められる3つの背景

ものづくり企業を訪問して経営者に現在の困りごとを聞くと、ほぼ全社が技能承継が課題だと口をそろえる。この背景には次の3つの要因がある。

(1)ベテランが定年を迎える

2008年に人口のピークを迎えて以降、日本の労働人口は総人口に連動して次第に下がり続けている。2020年時点で、2045年までの25年間で実に生産人口の20%が定年などで居なくなってしまう。つまり、少なくとも2045年までに生産性を20%は引き上げないと事業規模の縮小を余儀なくされてしまうわけだ。

しかも、定年していくのは長年にわたって生産現場をリードしてきた熟練工や職人が中心となってしまうのが事実。一方で新たな採用が難しくなってきているのも事実。つまり、熟練工や職人の技能を、定年前になんとか組織内に定着化させて技能を継承する必要があるわけで、このことで経営者たちは頭を悩ませているわけだ。

(2)若手育成には時間がかかる

仮に、運良く中途社員や若手を採用できたとしても、当然ながら、ものづくりの現場を十分に知らないことは新人などの場合にはあり得る。これら若手の育成にはOJTでかなりの期間の育成が必要となることは誰の目にも明らかである。

見よう見まねで加工処理や組立作業ができるものづくりの現場もあることだろう。しかしながら、マシニングセンターやNC旋盤といった設定情報が複雑で、かつ、加工後の状態や加工品質をどう判断するかが経験や技量に大きく依存するようなものづくりの現場はこうはいかない。こうした数年間かかってようやく熟練工に認めてもらえるようなものづくりの現場では、一口に技能承継といっても容易ではないわけだ。

(3)勘とコツは経験が醸成する

このように現場での加工技術の確立には時間がかかるわけだ。しかも、この期間に現場でのさまざまなノウハウが個人として蓄積され、ちょっとしたトラブルを未然に防いでチョコ停を防止するとともに、再発防止のコツをつかんだりするわけだ。そうしたコツがさまざまな加工処理や機械操作の中で蓄積されてくると、次に同じような加工を行う際には「大体、こうすれば問題は起こらないだろう」という勘が働くようになり、自分の判断で加工処理や機械操作をする場面も出てくる。このように現場での経験が、長い期間をかけて、その人固有の勘とコツを醸成するわけで、これはなかなか他の人に容易に教えられるものではないのは、容易に想像がつくだろう。

技能承継に立ちはだかる3つの壁

しかも、実際に技能承継するとなると、なかなか難しい実態が立ちはだかる。現場で実際に散見される例から、その課題をひもといていこう。

(1)要領とセンスは容易にロボットに置き換えられない

現場の職人さんは技能を競って加工技術や検査技術を磨くわけだが、その熟練の度合いは人によって大きな差が生じる。例えば、金属加工一つ取っても加工面のきめ細やかさ、滑らかさを感じる官能性は数値でにわかに表しがたいセンスの問題であり、それを感じ取ってどのように加工すればよいか、切削機械や研磨機械に当て込んで操作することは要領の良さにかかっている。

「要領」や「センス」は容易にロボットに置き換えられる代物ではないわけで、機械学習したソフトウエアプログラムによる切削加工の制御であっても、センスで判断して要領によって機械制御に工夫を加えるやり方には勝てない人間特有の「ワザ」なのだ。

(2)これまでのアプローチが環境に合っていない

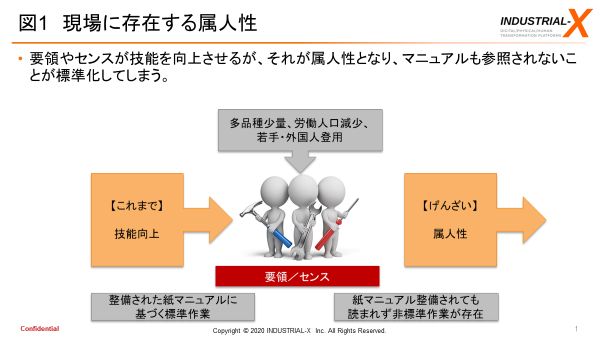

そうした人間固有のワザに支えられて、ものづくりの現場は成り立っているわけだが、だからこそ人に強く依存した技術となってしまい、真面目に仕事をして技能を磨けば磨くほど、そのワザは個人に根付いてくる。そして、これが日本の高度成長期を支えるとともに、その後、平成の30年間も脈々と受け継がれてきた。

ところが2008年以降、労働人口が減ってくるという未経験のトレンドが始まり、前述のように若手人材の確保・育成が難しくなり、高い技能を持った職人さんたちが悪かったかのように「属人性が高い」ことが課題として指摘されるようになった。いや指摘せざるを得なくなったというのが正確な表現だろう。現場で培ってきた手に高度な技能を付けて生産現場を支えるというアプローチと、ものづくり企業が置かれている環境に整合性が取れなくなってきたのだ。

(3)紙のマニュアルはあっても読まれず、メンテされず

これは現場の熟練工や職人さんが悪いわけではない。現場で必要なワザはマニュアルに整備してあって、それを熟読しながらまずは何度もやってみる、ということもよく聞く話である。ただ、現場でマニュアルを熟読している風景は定時後であっても見たためしがない。もちろん、全然見ていないこともないし、定期的に集合研修が行われていたりする。ところが、若手や海外からの労働者が数多く入ってきている職場では紙のマニュアルが読まれていないのが実態だ。

しかも、紙のマニュアルがとじられたファイルを開いてみると、更新日付が5、6年前だったりすることはざらに散見される。そして、現場ではマニュアルと異なるやり方が行われており、そのやり方に関する生産技術部門での稟議が上がって、現場作業の変更履歴のみ扉の変更履歴に残っていたりする。つまり、紙のマニュアルに書かれたことと現場で行われている作業には乖離があるのだ(図1)。