もうすぐ創業から半世紀を迎える、本駒込の登山靴店「ゴロー」。現代では考えられない奇跡的なものづくりを支える、職人の心意気を探る。

文・写真=山下英介 撮影協力/ライカカメラジャパン

登山靴「ゴロー」、キャリア60年超の靴職人が引退した理由(前編)

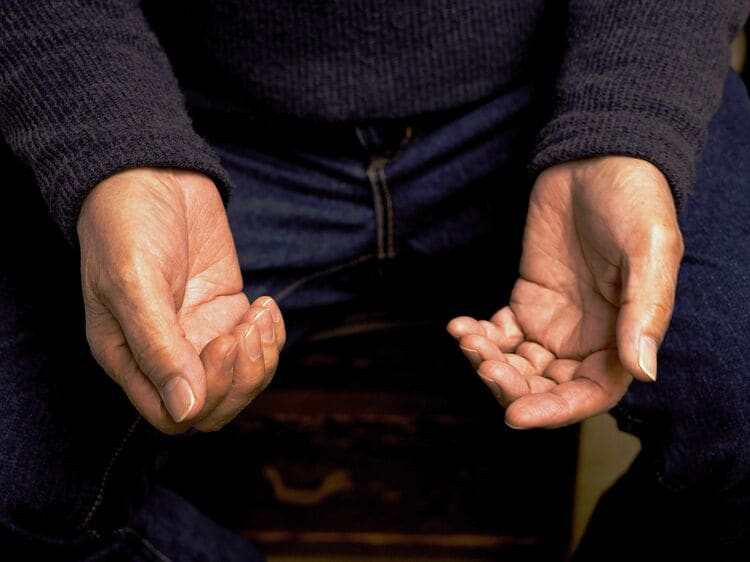

65年以上にわたって靴をつくり続けてきた、職人の手。右手はこれ以上開かないという

65年以上にわたって靴をつくり続けてきた、職人の手。右手はこれ以上開かないという

手縫い時代の終焉

東十条にある「ゴロー」の工場。2階建てで、1階には底付け用の機械などが置かれている

東十条にある「ゴロー」の工場。2階建てで、1階には底付け用の機械などが置かれている

──こちらの工房は、いつくらいに建てられたんですか?

森本勇夫さん(以下森本) ここは割と最近。床にはちょっとこだわっていてね。床がコンクリ貼りだと、道具を落とした時にダメにしちゃうから、衝撃を吸収するような床材にしているの。道具を大事にしない職人はダメだからね。

──それにしても確かに職人さんがみんなお若いですね!

森本 でしょ。先行きどうなるんだろうと不安になるよ。浅草でも廃業するところは多いし。

──やはり若いうちから始めないと、いい職人にはなれないんですか?

森本 そうね。年取ってからじゃ食っていけないだろうね。でも今は手縫いじゃなくて、縫うところは機械になったからね。手縫いはもう私で終わりだ。

古いが美しく整備された、底付け用のマシン。この工房では、靴の用途に合わせてノルウィージャン、ステッチダウン、セメントという3つの製法を使い分けている

古いが美しく整備された、底付け用のマシン。この工房では、靴の用途に合わせてノルウィージャン、ステッチダウン、セメントという3つの製法を使い分けている

──そうなんですか!

森本 3、4年くらい前にイタリアに行って、いい機械を買ったんですよ。これなら軽々縫えちゃう。

──やはり手縫いの靴というのは覚えるのが大変なんですね。

森本 いや、時間をかけてつくろうってんだったらできるけれど、遊んでるわけじゃないからね。こっちは1足いくらで縫っているわけだから、時間かけてやっていたら、食っていけなくなっちゃう。職人は確実な技術で早く仕事をしないといけない。私の場合は1日3足縫っていたけれど、昔の職人としたら、それでも手が遅かったんですよ。

──なるほど、確かに趣味の世界とは違いますからね。それでもちょっともったいないなあ。

森本 なんのために子供の頃から頑張って手縫いやっていたんだろうとは、ちょっと思うよ。

やっぱりウチの靴が一番!

こちらが「ゴロー」の靴の中底に使われるレザー。通常のグッドイヤー製法では「リブテープ」と呼ばれる布テープを貼り付けて縫い代として使うのだが、こちらでは写真のように革の一部を「起こす」ことで、アッパー(甲革)と直接縫い付けられるようにしている。これによって底の返りがよく、耐久性に優れた靴ができあがる

こちらが「ゴロー」の靴の中底に使われるレザー。通常のグッドイヤー製法では「リブテープ」と呼ばれる布テープを貼り付けて縫い代として使うのだが、こちらでは写真のように革の一部を「起こす」ことで、アッパー(甲革)と直接縫い付けられるようにしている。これによって底の返りがよく、耐久性に優れた靴ができあがる

──ご自分の靴を履かれていて、やっぱりいいなって思いますか?

森本 つくりが根本的に違うからね。ほかはこういうローリング(関節に負担をかけずに荷重移動させるための構造)がないわね。それだとカクッといっちゃって、山では一番危険なんだよ。そんなもんだと思っているメーカーもあるけれど、冗談じゃない。山に行ったヤツじゃないとわからないよね。私も昔は勉強のために他社の靴を履いていたけれど、数年前に自分の靴を履いてみたら、ほかの靴が履けなくなっちゃった。ジムではさすがにナイキを履くけど(笑)。

──それにしてもレザーも手裁断だし、出し縫いもリブテープじゃなくて、ちゃんとドブ起こししている(底を縫い付けるための縫い代を、中底の革の一部を起こしてつくっていること。通常は布製のテープを接着して縫い代にするが、屈曲性や足なじみのよさに格段の差がつく)。価格を考えると奇跡的なつくりですね。

森本 普通はキレ(布)を使うんだけどね。登山家たちが履く登山靴って、体重と荷物合わせて100kgの重量を、年間100日支えるわけ。それで5年間絶対壊れない靴をつくろうと思ってやってきたからね。ヤワな靴だったら、足が壊れちゃうよ。

──革そのものも分厚いですよね。

森本 一般的な紳士靴の2倍くらいの厚さ。3㎜以上ありますからね。婦人靴の職人に見せたら気絶するんじゃねえか(笑)。

大手メーカーはCADを使ってレーザー裁断するのが主流になっているが、こちらのレザーはなんと手裁断! 高価な革を無駄にしないよう、知恵が求められる

大手メーカーはCADを使ってレーザー裁断するのが主流になっているが、こちらのレザーはなんと手裁断! 高価な革を無駄にしないよう、知恵が求められる