(写真左)日立システムズ 産業・流通デジタライゼーション事業部 スマートファクトリ&AIデジタライゼーション本部 ファクトリーエンジニアリング部 第2グループ 技師 水内 武氏

(写真左)日立システムズ 産業・流通デジタライゼーション事業部 スマートファクトリ&AIデジタライゼーション本部 ファクトリーエンジニアリング部 第2グループ 技師 水内 武氏(写真右)日立システムズ ビジネスイノベーション統括本部 AI活用推進エンジニアリング本部 データサイエンス推進部 データサイエンス・エキスパート 中山 貴博氏

製造、物流、小売、サービス業など、あらゆる業種で「計画立案」の難易度が高まっている。特に製造業では、多品種少量生産、短納期生産への対応、事業環境やニーズの急変などにより、生産計画立案がかつてなく複雑となっている。その結果、従来の経験と勘に頼った属人的な計画手法では限界を迎えつつあり、需給の不一致、在庫の偏重、利益圧迫といった経営課題が顕在化している。このような課題を解決するために、日立システムズでは「数理最適化」と呼ばれる技術をコアエンジンに据えたサービスを開発している。そのコンセプトを、2人のキーパーソンに聞いた。

生産計画が抱える“構造的な3つの課題”

日本の製造業は、高品質な製品を製造する現場における精度の高い作業や、技術革新の取り込み、環境保全などで世界をリードしている。しかし、その製造業の強みを左右するのは、技術や設備だけではない。「いつ・何を・どれだけ作るか」という計画の質が、利益やリードタイム、現場の安定性に直結する。

しかし今、その計画立案こそが、最も複雑化・硬直化している業務の一つとなっている。日立システムズの水内武氏は、現在の生産計画の現場には3つの課題があると指摘する。

1つ目は計画立案作業の長時間化だ。営業部門の販売見込みの急な変更や、調達部門での部材納入のミスや遅延、工場現場の設備トラブルや人員都合による突発的な変更要請など、複数部門との調整で生産計画は何度も見直しを余儀なくされ、要件をまとめるのに数日~数週間を要することもある。

2つ目は属人化の課題である。ベテランの経験則や必要なデータがブラックボックス化し、「なぜこの計画になったのか」という判断基準が不明確になっている。属人化の弊害は単なる引き継ぎリスクにとどまらない。ベテランがリタイアすれば同じ観点での計画立案ができなくなり、組織の柔軟な対応力を損なう要因にもなる。再現性のない意思決定は、組織の機動力を奪うことにもなる。

そして3つ目が、市場環境の変化に計画が追いつけていない点だという。

「かつての大量生産時代は、単一の計画から多くの製品を生み出せました。しかし今日では、多品種少量生産へのシフト、需要変動の激化、短納期要求など、市場環境が激変しています。従来型のExcelや手作業ベースの計画手法では、もはやこの変化に追従できません。結果として現場の混乱や納期遅延が常態化し、経営への影響は無視できないレベルに達しています」(水内氏)

同社データサイエンス・エキスパートの中山貴博氏も続ける。

「製品の多品種化が進む中で、生産計画に求められる判断の粒度が年々細かくなっています。例えば400種類の製品を30日間で生産する場合、それだけで12,000通りの意思決定が必要になります。もはや人手だけでは限界を超えつつあります」

生産計画業務は多くの場合、工場長やライン長など現場のキーパーソンが、本業の合間を縫って対応している。複雑な生産計画の立案をこなすため、残業や休日出勤などが常態化し、属人的な経験と勘に頼ったブラックボックス化も進みつつある。

この属人性こそが、計画の精度を低下させ、生産現場に混乱をもたらし、最終的には経営損失へとつながる負の連鎖の起点となっている。また、納期遅延や品質リスク、製品コストの上昇など影響は多岐にわたる。もはや計画業務は企業全体に関わる「経営課題」へと変質している。

多くの製造業がこの構造的な問題に気づき、今まさに“新しい計画のかたち”を模索し始めている。

人の経験を超え、意思決定の質を高める──「数理最適化」という革新

これまで多くの製造業では、生産計画業務の効率化を目的に、“生産スケジューラー”という名のパッケージの導入が行われてきた。しかし水内氏の元へは「スケジューラーを導入したが、うちの現場には合わない」という声が多く届いていた。

一見便利に見えるスケジューラーだが、その仕組みには限界がある。

水内氏はその理由をこう話す。「従来のスケジューラーは、現場の作業ルールをある程度自動化するツールとして有効ですが、複雑な制約条件やイレギュラーな判断が必要な場面では限界があります。結果として、『実行可能だが現実的でない』計画が出力されるケースも多く、最終的な計画の精度はやはり人の経験に依存せざるを得ません。私たちは、計画の根幹を担う『どの製品を、いつ、どれだけ生産するか』という意思決定そのものを、数理的にモデル化・自動化することで、属人性を超えた計画精度と柔軟性を実現できると考えました」

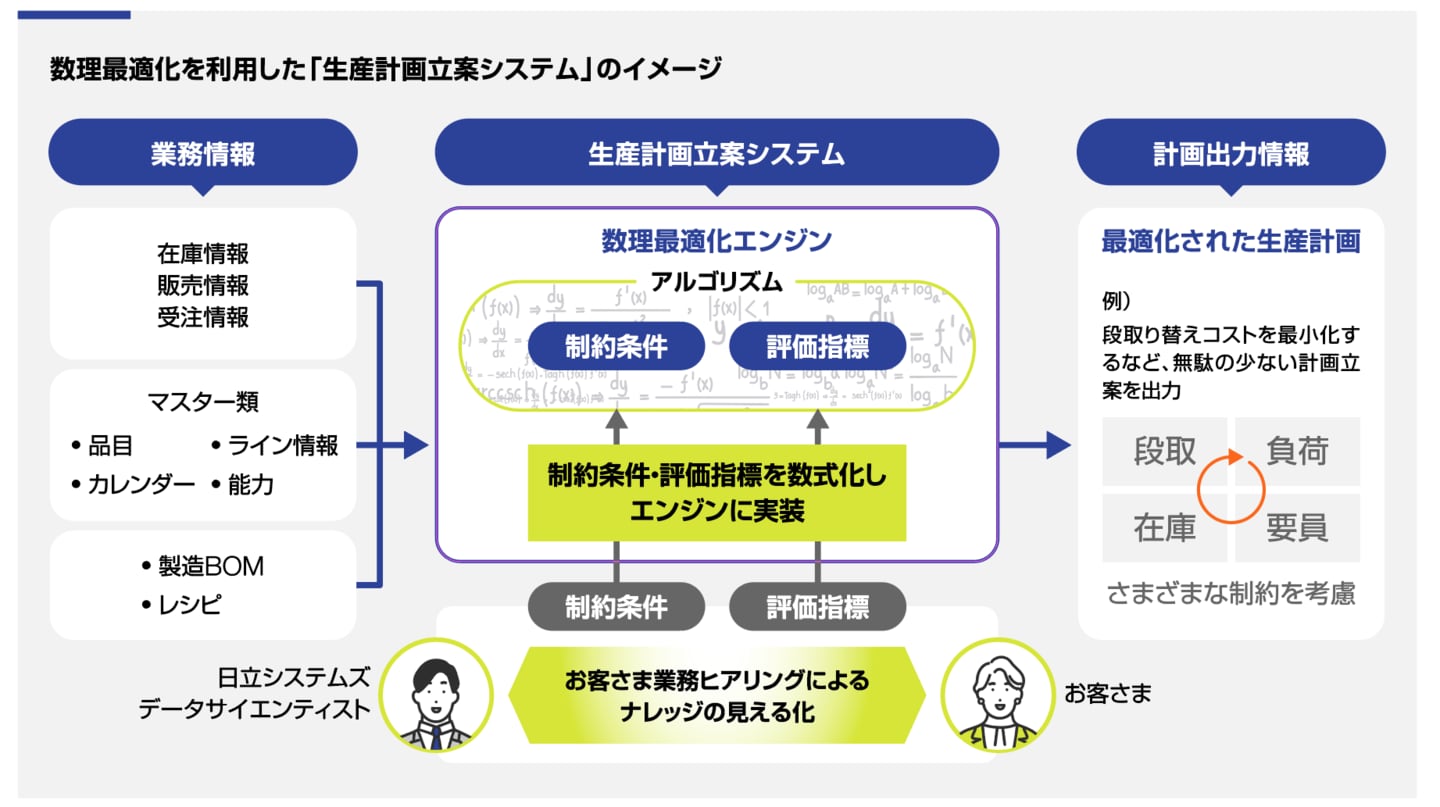

そこで同社は、「人の判断を支援する」のではなく、「人の経験を数理的に再現・超越する」アプローチを模索した。数理最適化技術を中核に据え、現場の複雑な制約条件やルールを数式でモデル化し、最適な生産計画を導き出す「生産計画最適化支援サービス」を開発した。

提供:日立システムズ

提供:日立システムズ拡大画像表示

このサービスでは、顧客企業に蓄積された生産計画のルールやノウハウを徹底的にヒアリングし、それを同社の数理最適化モデルに取り込む。さらに、システムによる生産計画の提示と意思決定支援、そして導入後の伴走支援まで一体化したサービスである。

人間力と高度な技術力で生成AIや生産スケジューラーとは異なる価値を生みだす

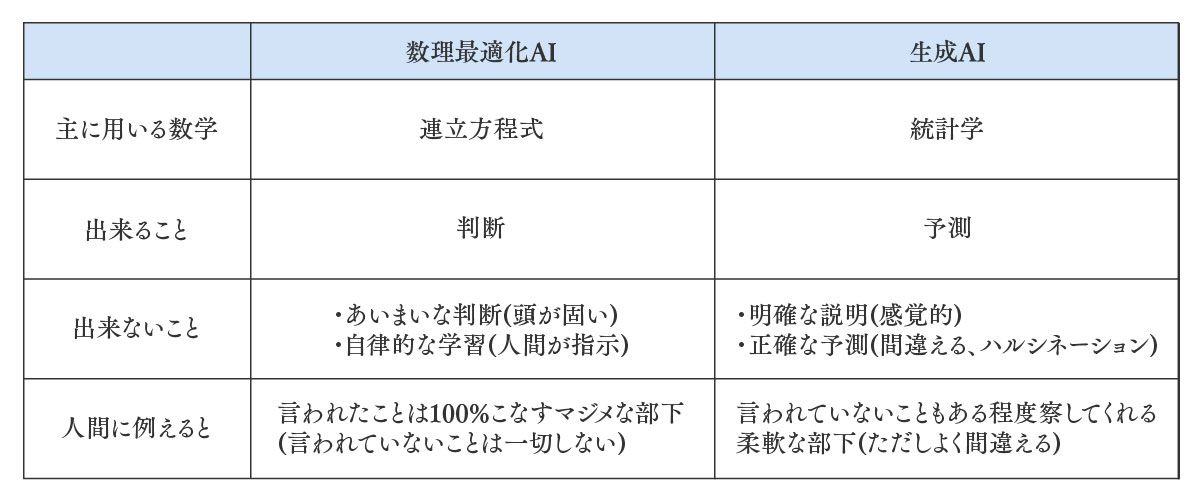

特に心臓部となる「数理最適化AI」とは何か、中山氏は説明する。

「計画業務におけるルールをお客様にヒアリングし、その要件を当社のデータサイエンティストが数学の連立方程式として記述します。方程式の数はお客様によって異なりますが、数千~数万にも達することもあります。それらの膨大な連立方程式を、ソルバーと呼ばれる専用のソフトウェアによって解くことで、最適な生産計画を導きます」

日本語で表現される生産ルールを連立方程式に翻訳し、ソルバーで解くことで、計画立案を自動化する。生成AIに方程式へ翻訳させるアイデアもあるが、高度な数学的知識が求められることから、現在の生成AIの技術水準ではまだ難しい実情がある。ここで日立システムズのデータサイエンティストたちが技術力を発揮する。

「数理最適化AIと生成AIは、共に広い意味でAIとして括られますが、両者はそれぞれ得手不得手があります。生産計画のように明確な判断が求められる領域では、いわゆるハルシネーションのような不確実性を含む生成AIではなく、数理最適化AIが有効です。そして数理最適化AIの実装には、人の力が必要不可欠です」(中山氏)

つまり本サービスでは、いかに多く顧客の生産計画の決まりごとや慣習を聞き取って、それを数式に落とし込むかが精度のカギを握ることになる。水内氏はヒアリングにおけるポイントをこう語る。

「お客様に、生産計画における困りごとを、当社が何も知らないゼロのところから伺っていきます。生産計画において資料があるケースもありますが、資料にはない“現場ならではの判断”やお客様自身も気づかれていないルールも多く存在します」

企業によって生産計画策定の手順、ルールはさまざまだ。話が脱線したとしても、すべて聞き取って、持ち帰って整理する。その繰り返しが信頼につながり、精度向上の鍵になるという。

「明言されたルールは数式に翻訳できますが、お客様の頭の中にある全てのルールを一度に言語化するのは困難です。実際に、お話が盛り上がってくると次々と課題が挙がってきます。発散気味になる内容でもいったんは全て受け止めて、持ち帰って論点を整理しながら数式として記述します」(中山氏)

ただし、生産のルールを数式化するためには、聞いたことだけを反映させれば完了するわけではない。人間が一般的に当然と思っている決まりごと、例えば1分=60秒、1ダース=12個といった情報も、全て取り込まなければ、最適解は計算できない。

「1回のヒアリング内容を基に最適化モデルのプロトタイプを作成し、お客様に見ていただきます。そこから、隠れていたルールを浮かび上がらせ、数式を調整して精度を上げていきます」(中山氏)

こうした地道な活動によって、本サービスは生成AIや生産スケジューラーなどとは一線を画す価値を顧客に提供している。

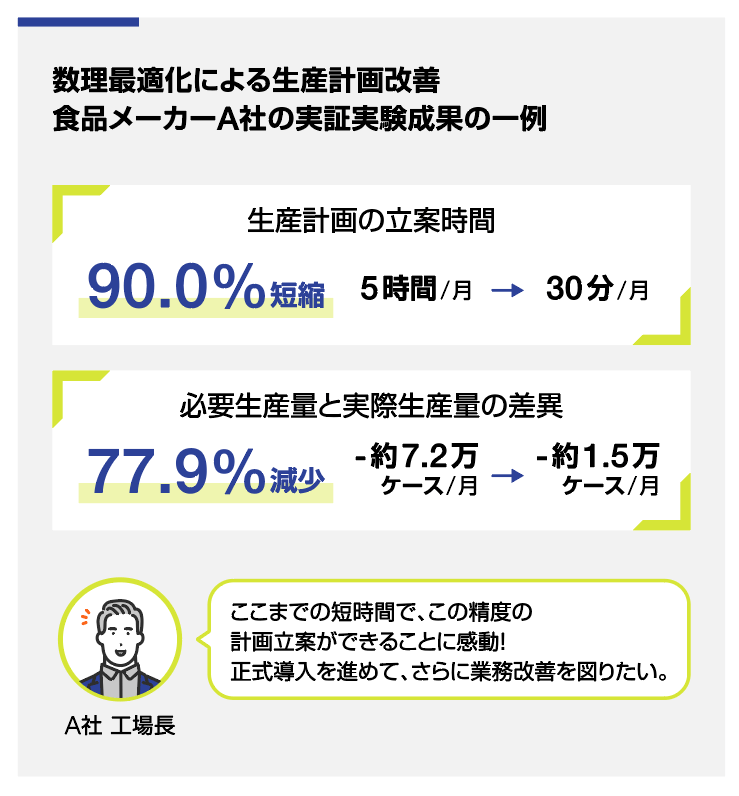

必要生産量と実際生産量の月次差異を77.9%減少

すでに本サービスを導入し、生産計画プロセスの大幅な効率化と精度の向上を実現している企業が存在する。

食品メーカーのA社は、約300種類のパック食品を製造、販売している。同社の営業は、各製品の販売見込み数を生産部門に伝え、工場長はそれに基づいて各製品の月別生産計画を立案する。品種が多く生産計画は複雑なため、必要な生産量と実際の生産量との間に大きな差が生じ、販売機会の損失を生じていた。

当初、同社ではこの課題を解決するため、パッケージ製品の生産スケジューラーを導入する検討を行った。しかしスケジューラーでは、前提となる業務パターンが限定的で同社の複雑な制約条件に対応できず、導入を断念。日立システムズの「生産計画最適化支援サービス」であれば複雑な条件にも対応できると判断し、導入プロジェクトがスタートした。

PoC(実証実験)では、数理最適化モデルのプロトタイプを作成した。まず、日立システムズが工場長にヒアリングを実施し、計画手順や制約条件を詳細に確認した。それらの情報がデータサイエンティストによって数式化され、その数式を数理最適化モデルに登録していった。

そのうえで、工場長が自ら作成する計画と、数理最適化AIによる計画との精度の比較を繰り返し、数式のチューニングを進めた結果、PoC開始から約3カ月で、工場長が作る計画を上回る精度を実現した。

このプロトタイプによって、工場長が5時間かけて行っていた計画業務は30分に短縮された。また、人の手では2週間分の計画が限界だったのに対し、3カ月先までの計画を可能にした。当初の課題であり、開発のKPIに設定していた必要生産量と実際の生産量の差は、約7.2万ケース/月から1.5万ケース/月へ、77.9%の大幅減少を実現した。このようにPoCは予想を大きく上回る成果を挙げ、同社は生産計画最適化支援サービスの本番導入を決定した。

提供:日立システムズ

提供:日立システムズ拡大画像表示

PoC開始から1年後に本番運用がスタートし、そこからさらに1年が経過している。これまで工場長1人に依存していた計画業務を、部下が担当できるようになり、工場長は製品品質向上などの業務に注力できるようになった。また、必要な数量に合わせた生産計画が立案できるため、在庫回転率の向上や保管費の削減などの効果も期待されている。本番稼働後の運用フェーズにおいても、日立システムズが伴走しながら現場への定着を手厚くサポートしており、導入から運用まで一貫した支援体制を提供している。

本事例に続く形で、すでにいくつかの企業でPoCが進んでいるという。

「計画」と名が付くあらゆる業務に適用可能

今後の展開として日立システムズでは、まずはこの「生産計画最適化支援サービス」を、広く製造業の生産計画業務に使ってほしいと考えている。

「生産計画にはお客様固有のルールが存在し、1つのケースをそのまま横展開することはできません。これが従来のスケジューラーの導入が困難だった理由であり、本サービスが価値を発揮する理由でもあります。また、数理最適化には運用の難しさもありますが、開発段階で運用を想定することで、実稼働に耐えうるサービスを構築することを重視しています。例えばInfeasible(実行不能)と呼ばれる特有のエラーがあり、業務停止につながるのですが、このエラーを自動的に解消する技術を発明(特許出願中)し、実際に運用する中で業務停止を未然に防止しております。こうした取り組みが、当社のサービスの独自性を際立たせ、他にはできない計画のレベルに持っていけると考えています」と中山氏は語る。

さらに、生産計画最適化支援サービスの思想は、他の領域にも展開できる。確かに、仕事を見渡せば、生産計画と同様、これまでアナログ作業、職人芸的な個人の能力に頼ってきた計画業務はいくつもある。それらに本サービスを応用することで、計画の精度向上と、効率化による担当者の慢性的な長時間労働を解消できる可能性は高い。

「要員、在庫発注、配送など、複雑な制約条件がある計画業務は他にもたくさんあります。将来的には幅広い業務に展開していきたいと考えています」(水内氏)

「お客様のご要望を数式に翻訳する過程で、全く異なる業務の間に数学的な構造の共通性を発見し、テクニックを流用できるケースがあります。それがデータサイエンティストとしての仕事の醍醐味でもあります」(中山氏)

顧客の声に耳を傾け、暗黙知まで引き出す傾聴力。複雑な業務ルールを数式に変換する技術力。日立システムズはこれらの強みを活かし、「数理最適化AI」という新たなアプローチで計画業務の属人化からの脱却に挑み続ける。

日立システムズへのお問い合わせはこちら

生産計画最適化支援サービスの詳細・お問い合わせはこちら

<PR>