マクニカ アドバイザー 梅田 靖 氏(東京大学大学院 工学系研究科 人工物工学研究センター 教授)

マクニカ アドバイザー 梅田 靖 氏(東京大学大学院 工学系研究科 人工物工学研究センター 教授)マクニカ デジタルインダストリー事業部 エバンジェリスト 阿部 幸太 氏

製造業のデジタルテクノロジーによる変革を目指す「インダストリー4.0」などに対し、遅れが指摘される日本の製造DX。しかし、それに異を唱え、日本流DXの道を探る動きがある。製造業におけるDX研究の第一人者であるマクニカ アドバイザーの梅田靖氏(東京大学大学院教授)と、日本の製造業を現場で支援してきたマクニカのエバンジェリストである阿部幸太氏が、日本の強みを生かす「デジタルトリプレット」の概要とその実践について議論を交わした。

「同じ業務でやり方が違う」は問題か

梅田氏は、内外の製造現場におけるデジタル化の状況を次のように指摘する。

「欧米メーカーの生産ラインは、日本のように効率化を求めて贅肉をそぎ落とした設計にはなっておらず、ある意味余裕のある造りをしています。もともと自動化を前提としており、現場で細かい変更をすることをよく思っていません。欧米型のDXはそうした製造現場に最適化されており、新しいやり方やシステムをトップダウンで導入して一定の成果を上げています」

これに対して、日本の製造現場は、日常的にムダを取り除いて常に改善を進めている。そのぶん、同じ業務でも現場によりやり方が異なり、各ポイントで作業が洗練され、ノウハウが蓄積されている。

「個々の現場をよりよくしようと努めてきたところに、欧米のように標準化されたシステムをどんと入れたとしても、うまく機能しません。日本には、日本なりのデジタル化の方法論があると考えています」(梅田氏)

同じ業務でやり方が異なる現場を、個別最適、カスタマイズだと問題視する向きもあるが、梅田氏はその意見を否定する。

「むしろ、日本の製造業の強みは、現場の作業を日々向上させようとしてきた努力の中に潜んでいます。そこに着眼し、現場作業の質の高さをデジタル化し、共有することで現場はさらに強くなり、生産システム自体が大きく改善されると思います」

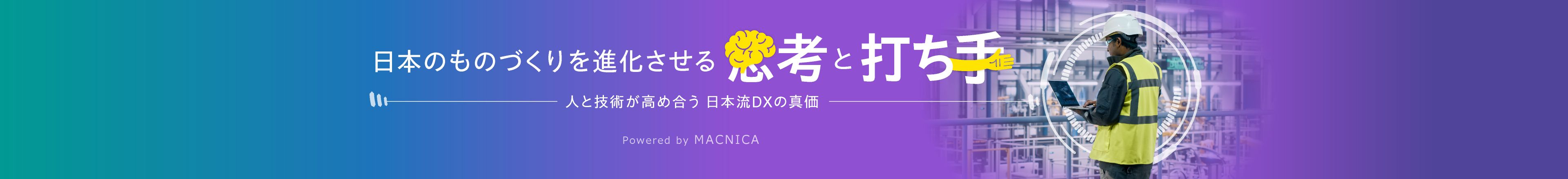

製造現場(フィジカル)と現場から得られるデジタルデータ(サイバー)を連動させることでデジタル上のシミュレーションをリアルの現場改善に生かす仕組みを「デジタルツイン」という。梅田氏は、日本の製造プロセスにはサイバーとフィジカルの間に「知的活動世界」、つまり現場の作業ノウハウをデジタル化した情報が必要だと主張している。

このサイバー、フィジカル、知的活動の3つを組み合わせて、プロセスを含めた取り組みによって製造現場のデジタル化、効率化は加速する。これが梅田氏の提唱する「デジタルトリプレット」という世界観である。

「デジタルツイン、インダストリー4.0の考え方は、どうやって人が使いこなすかという視点が入っていません。デジタルトリプレットはそこに着眼し、人の工夫を形式知に落とし込もうというアプローチになります」(梅田氏)

ノウハウを「差分」と捉えて抽出する

マクニカで長年にわたり製造現場の支援にあたってきた阿部氏は、日本の製造現場の強みと課題を知り尽くしていながら、どうすれば解決できるかを模索していた。

「海外の製造現場では、トップが考えた構想を現場に対して『これをやりなさい』という形で落として、現場は基本的にその通りに作業をすることになっています。逆に、現場に考えるように指示すると、現場は怒り出すそうです。しかし、私の経験からも日本の現場は自分たちで考えて導入するほうがしっくりきます。ですから、欧米流をそのまま日本に持ち込んでも馴染まないと考えていました」

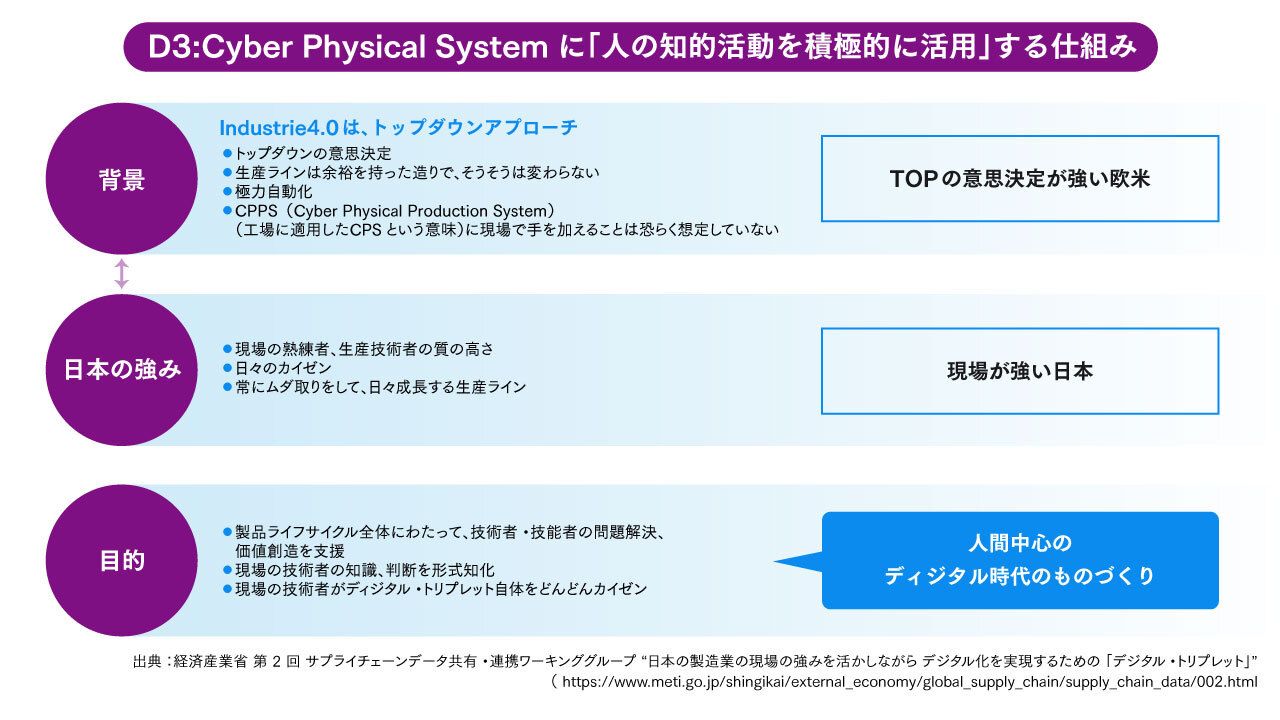

そのなかで阿部氏は、梅田氏が提唱するデジタルトリプレットを知り、目から鱗が落ちる思いだったと語る。「日本の製造業は、現場技術者の作業の質や、日々の改善努力に支えられています。これを一方的に属人化、非標準と問題視するのでなく、付加価値を生み出す『差分』として捉えるのが、デジタルトリプレットの考え方です。梅田先生との議論の中で、欧米と日本のどちらがよいというより、違いを受け入れることが必要だということを理解できました」

これまで標準化を遅らせる要因とみられてきた「人による業務のやり方の違い」を生産性を改善する資産と考えて分析することで、熟練した作業者のノウハウに再現性を持たせることも可能になる。

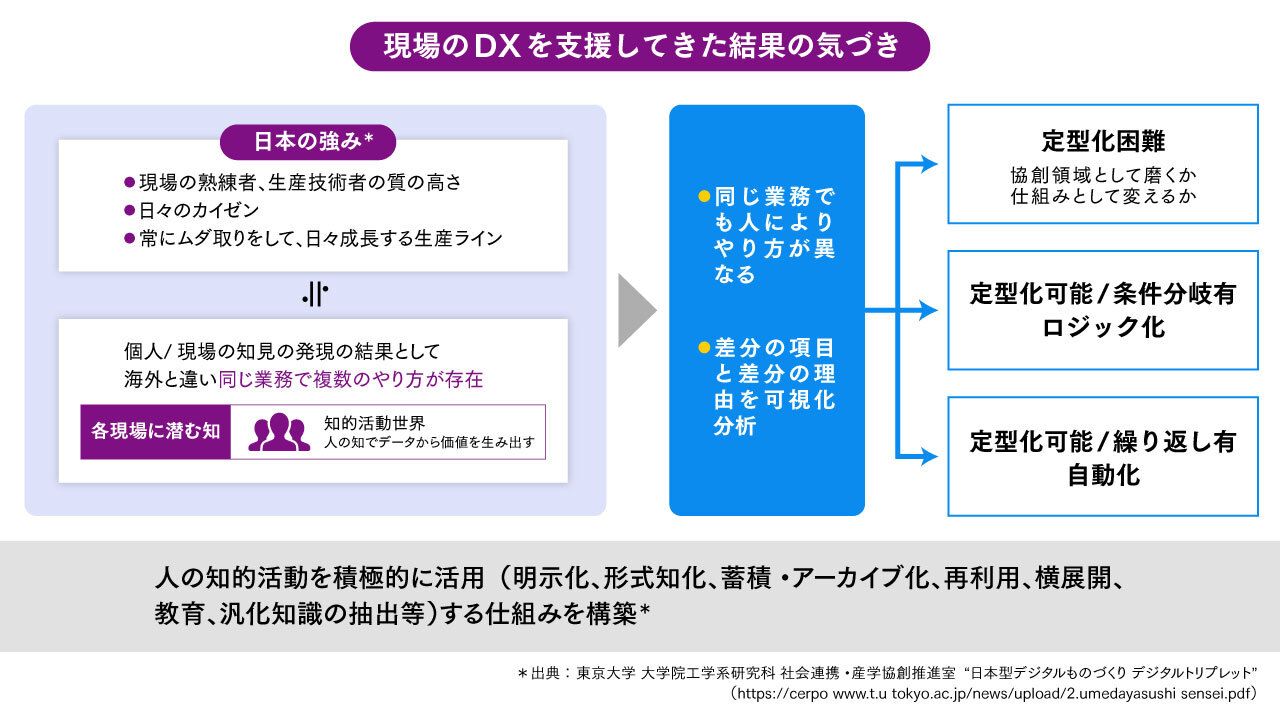

「習熟度別に作業内容を分析すると、ビギナーは、与えられた作業だけを行っています。それがある程度習熟すると、自分の作業の前後工程を調べ、それに合わせるように仕事を改善します。さらにトップランナーの業務は、自分の前工程のさらに前、後工程のさらに後までを理解して行動しています」(阿部氏)。つまり、全ての作業者がトップランナーのように前後の工程を意識した作業を行うことができれば、生産性は飛躍的に向上することになる。

しかし、ここで課題が明らかになる。「熟練の技術者が、前後の工程の情報をどうやって入手しているかというと、長年同じ企業に在籍していることによる人脈によるものが非常に大きいということがわかりました。差分を抽出するためには、ここを相対化、数値化して再利用可能にしていく必要があります」(梅田氏)

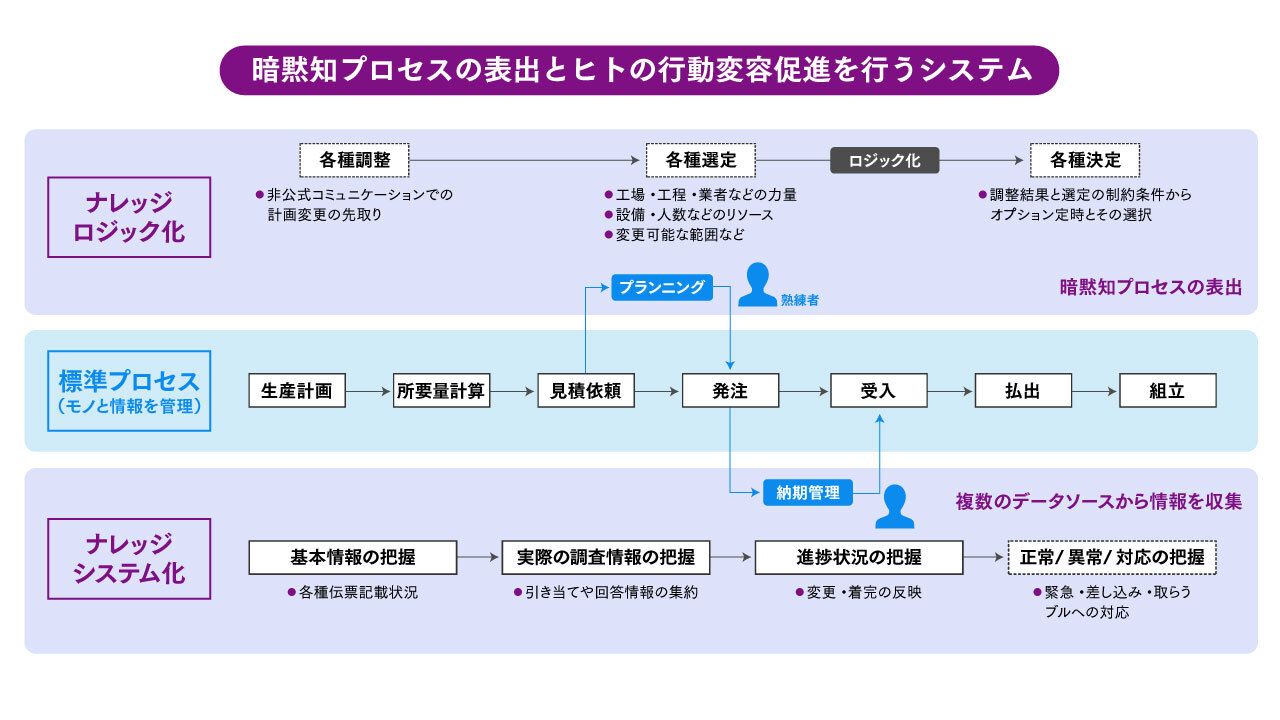

これに対して阿部氏は、デジタルトリプレットの考え方に基づいて現場の差分を抽出する際に、3つの粒度に分けるアプローチを提案する。「まず、定型化が可能な単純な作業については、標準的な業務として自動化を進めます。次に、完全に定型化はできませんが現場の判断でいくつかの分岐があるものは、ロジック化して暗黙知のプロセス化を行います。そして3つ目の、どうしても定型化できないノウハウについては、その企業の強みとして残すか、プロセス自体を見直すかの判断を下す形を考えています」

梅田氏も同意しつつ、次のように話す。「差分を分類して定型化できるものはしていく方法は、非常に理にかなっていると思います。それによって熟練者が現場で行っていた非公式なアナログコミュニケーションを定型化、ロジック化してつないでいくことが、インダストリー4.0の思想にも結びつきます。ただし、欧米ではトップダウンで進めていますが、日本の場合は現場から『スパイラルアップ』していく形で実現するという、逆のアプローチになります」

現場の“脳”をデジタル化し、DXを指数関数的成長へ

日本の製造業を支えてきた熟練の技術者は、定年退職などで次々と現場から離れている。知見の収集にはあまり時間が残されていない。しかし梅田氏は、だからこそ日本流DXを進めるチャンスだと捉えている。

「日本企業はこれまで終身雇用を前提とした働き方が定着していました。現在はその前提が崩れ、流動化の時代に突入しています。それが、デジタルトリプレットの考え方で現場の知見をデータとして残す取り組みを進めるきっかけの1つになっていると思います」

阿部氏も続ける。「当社が支援している日本企業の1社では、部門をまたいだ業務の進捗を共有する情報連携基盤を作り、全体最適を進めている例があります。その企業では当初、製造現場の改善活動からはじまったのですが、進むにつれ、サプライチェーン、エンジニアリングチェーンの全体に連携が拡大していきました。その背景には、部門や世代の壁を越えて連携するコミュニケーションが当たり前という企業文化が存在していました。デジタルトリプレットの思想は製造現場にとどまらず、業務全体を改善し、企業の成長につながるものだと実感しました」

両名の議論は、デジタルトリプレットの考え方を武器にした日本のDXの将来展望に及んだ。

阿部氏は現場の動向を知る立場から、日本の製造業の現場はここから飛躍的な成長を遂げる可能性があると指摘する。「日本では“失われた30年”と言われていますが、じつは今、海外では改めて日本社会と企業の研究が盛んです。そのテーマの1つに、現場のモチベーションなど、定量的に測れない情報を捨ててこなかった、現場に“脳”が残されている強みがあります。その仕組み化には時間がかかりますが、いったん仕組み化して腹落ちすれば、そこからの成長は急加速するとみています」

梅田氏は「日本は現状維持のメンタリティが強く、これまで立ち止まっていましたが、潜在的なエネルギーは溜まっています。また、DXを進める際に、全てを自前でやろうとすることはありません。海外のものでも、いいと思うものは吸収し、自分たちでアレンジしていけばいいのです」と語った。

現場の知をブラッシュアップして共有し、後世に引き継ぐデジタルトリプレットによって、日本流の製造DXは爆発的に加速することになるかもしれない。