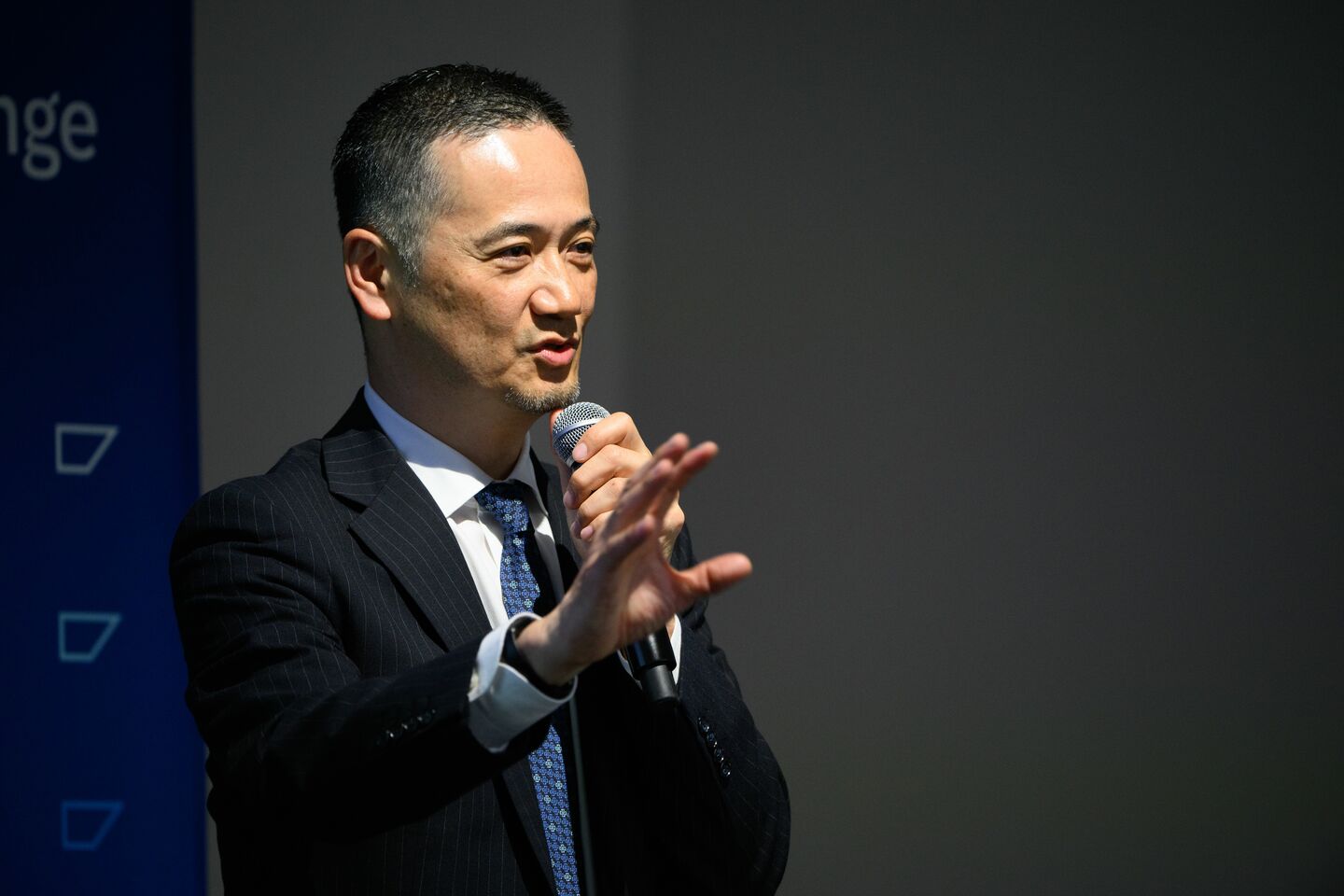

(写真左)ケイアンドカンパニー 代表取締役 高岡 浩三氏

(写真左)ケイアンドカンパニー 代表取締役 高岡 浩三氏(写真右)ダイヤ精機 代表取締役社長 諏訪 貴子氏

大規模な自然災害や原材料価格の高騰、為替リスクなどの外的要因により、企業を取り巻く環境はますます不確実性が増している。そのような状況下で、企業が持続的な成長を遂げるためには、強固な経営基盤の構築が不可欠だ。そのためにどのような取り組みが求められているのか。その問いに答える、SAP Executive Exchange「エグゼクティブカンファレンス~日本企業の持続的な実現へ~」が、2024年11月27日(水)、都内にて開催された。講演では、デジタル技術を活用して経営変革を実現した企業の実例や、最前線で変革を推進したリーダーたちの経験が紹介され、その成功の背景と要因が深掘りされた。

ネスレ日本が実現したDXによるイノベーション経営

基調講演では、元ネスレ日本 代表取締役社長兼CEOで、現在はケイアンドカンパニー 代表取締役を務め、DXを通じたイノベーション創出のプロデューサーとして活躍する高岡浩三氏が登壇した。

高岡氏はかつて業績が低迷していたネスレ日本を、グローバルのネスレグループの中でもトップクラスの営業利益を叩き出すまでに変革したことで知られる。経営者としてかじ取りを行っていた高岡氏だが、「DXをやろうと意識したことはありません。DXは目的ではなく、あくまでも手段の一つに過ぎません」と語る。

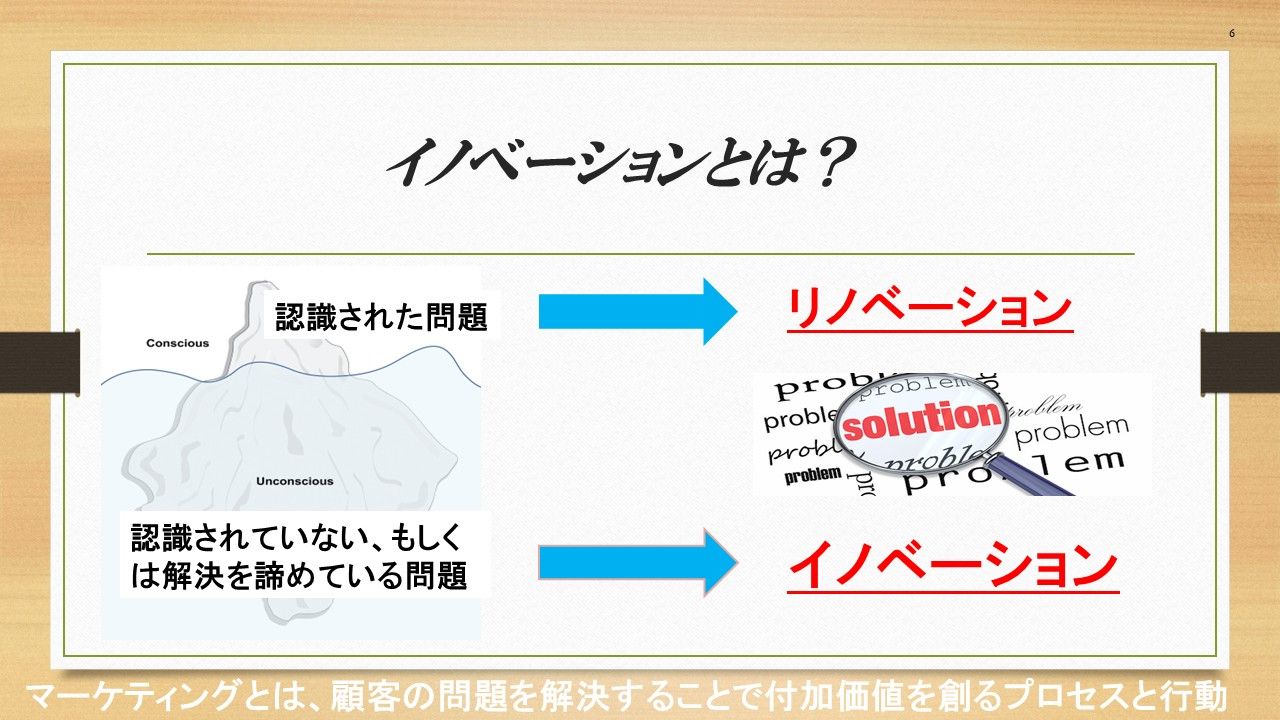

最近よく耳にする「イノベーション」という単語についても、「認識された問題を解決するのは『リノベーション』です。真のイノベーションとは、認識されていない、もしくは解決を諦めている問題を解決するものです」と説く。といっても顧客が諦めているような問題を見つけることは容易ではない。「そこで大切なのが、新しい現実を見ることです。新しい現実が、新しい顧客の問題を連れてくるのです」

提供:高岡 浩三氏

提供:高岡 浩三氏拡大画像表示

例えば、現在は高齢化社会になり人生100年時代とも言われているが、それに伴い老後の経済的困窮や孤独死も増えている。また、核家族化と共働き世帯の増加により夫婦の家事負担をどうするかという問題も生じている。「この新しい問題こそが市場の“変化”の本質です」

核家族化や共稼ぎの進展に伴い、コーヒーの家庭内個人消費の減少と家庭外消費の増加という「新しい現実」の中、おいしいコーヒーを手軽に飲めないという問題に応えたのが、日本発のシングルポーション・コーヒーマシンシステムである。ネスレ日本における高岡氏の「新しい現実」に対応する取り組みであり、家庭でも職場でも大ヒットとなった。

高岡氏は同様の取り組みで、ホワイトカラーの生産性向上など、さまざまな領域でのイノベーションを実現した。「大企業よりも中小企業のほうがイノベーションは起こしやすいでしょう。仮説の検証を小さなレベルで重ねながら成功に導くことが大切です」と高岡氏は語った。

デジタル・トランスフォーメーション(DX)はカイゼンではない

次のセッションでは、SAPジャパン カスタマーアドバイザリー統括本部 コーポレート・トランスフォーメーション ディレクターの村田聡一郎氏が登壇した。テーマは日本企業のホワイトカラーの生産性が低い理由とその課題解決策である。村田氏は『ホワイトカラーの生産性はなぜ低いのか~日本型BPR 2.0』(プレジデント社)などの著書もある。

日本企業では、ブルーカラーの現場品質の高さとは裏腹に、ホワイトカラーの生産性が低いと言われて久しい。その要因はどこにあるのか。

村田氏は「日本的経営の過度な『現場力重視』が今ではアダになっています」と指摘する。かつてはホワイトカラーであっても、現場力が日本企業の強みだった。だが、2000年以降を境に、国際競争力が低下し、アジアを含む諸外国の後塵を拝するようになっている。

何が起きたのか。「2000年代以降、企業にPCが入ってきました。仕事の道具がデジタル化した結果、『定型業務』はヒトにやらせる価値がゼロになりました」

フィジカル時代からデジタル時代に移ることで、個人だけでなく部門レベル、全社レベルでも課題が生まれた。

SAPジャパンカスタマーアドバイザリー統括本部 コーポレート・トランスフォーメーション ディレクター 村田 聡一郎氏

SAPジャパンカスタマーアドバイザリー統括本部 コーポレート・トランスフォーメーション ディレクター 村田 聡一郎氏

「部門システムをまたいだ不整合をヒトが手作業でつぎはぎしても、全社レベルでは、部分最適の積み上げで全体最適になっていません」と村田氏は説明する。日本企業の強みであると言われる「カイゼン」も、各人が自分の触れる範囲で行うので部分最適にとどまってしまいがちだという。

課題解決のためにはどのような取り組みが必要なのだろうか。「欧米の企業では、定型業務はデジタルに代替させ、ヒトにしかできない非定型業務に注力しています。DXとはまさに社員に定型業務をいかにやらせないかという競争です」と村田氏は話す。今後、AIの活用などが進めばそれがさらに加速する。

「DXとは、業務プロセスの『改善』ではなく『入れ替え』です」と村田氏は語る。ヒトが行う前提となっているビジネスプロセスをデジタル化しても部分的な改善でしかない。ヒトが行う前提で最適化されてきた従来のビジネスプロセスを、デジタルが行う前提で最適化されたプロセスに入れ替えることが大切だ。

「日本企業にはぜひ、ツギハギ・バケツリレーをゼロにし、全体最適を実現するカイゼン2.0を実現してほしいと願っています。そのためにはSAPのようなERPを導入するのも一つの方法です。1つのデータ(事実)をすべての利用階層で共有することで、『報告』業務が基本的になくなり、コミュニケーションが圧倒的にシンプルになります」と村田氏は結んだ。

日本一小さな村からERPによる経営の”型”作りに挑む

事例セッションに登壇したのは、ファインネクス 執行役員 支援本部 経営企画部長の宮森誠氏だ。同社の本社のある富山県舟橋村は人口3200人あまり、日本でもっとも面積の小さな村でもある。

ファインネクス 執行役員 支援本部 経営企画部長 宮森 誠氏

ファインネクス 執行役員 支援本部 経営企画部長 宮森 誠氏

同社は、金属製ピン、端子を中心にコネクタ端子などを製造している。年商は60億円ほどで、2017年からSAPのERPを導入し経営改革を進めている。

宮森氏は、「ERPを用いた経営改革に取り組むきっかけは、外部環境の変化で主力製品市場がなくなるという経営危機に直面したことです」と語る。そのころ、現社長である松田竜彦氏が社長に就任した。まさに主力製品がなくなることが判明したタイミングでの就任だった。

「全体最適の観点で、ビジネスを大きく変換する必要がありました。しかし、当時は各部門で導入された個別最適なシステムで、かつ全社的な原価管理もできていませんでした」

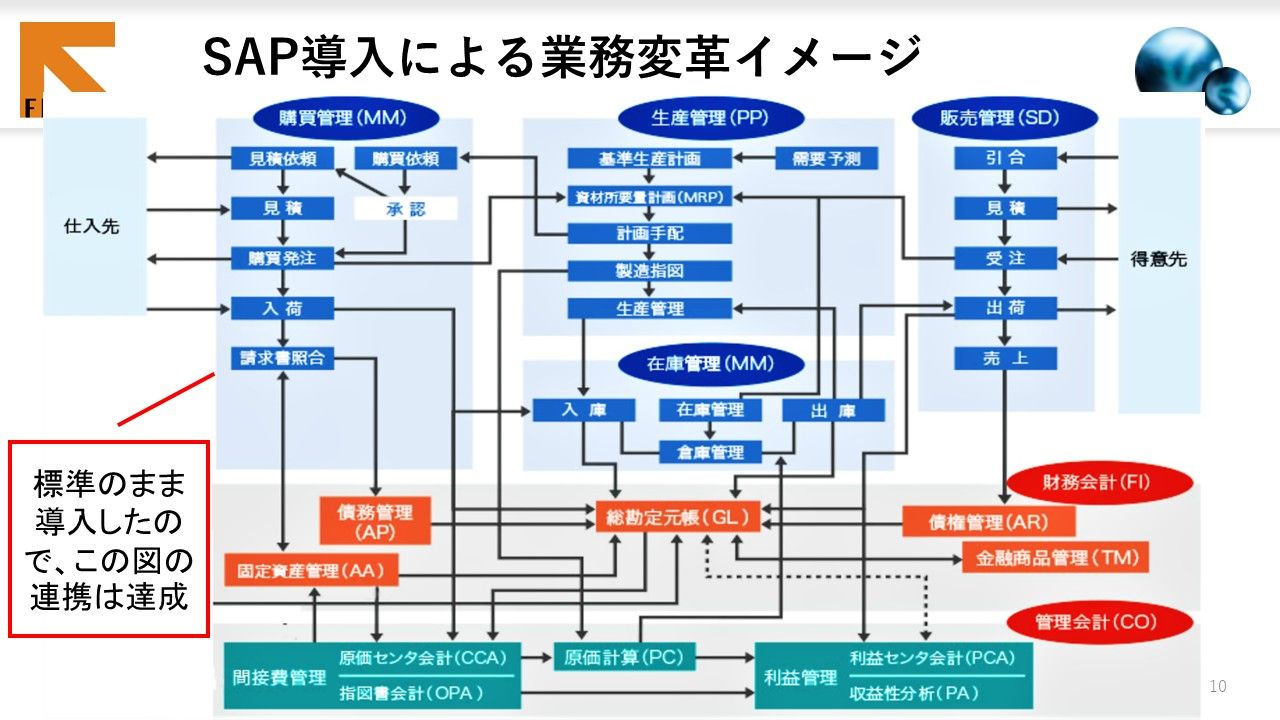

課題解決のために同社が選んだのがSAPのERPの導入だった。「経営改革すなわち業務改革を行うことは、世の中の標準に合わせることにほかなりません。SAPから提示された業務改革のイメージはまさに当社が目指したい姿をそのまま示してくれたものでした」と宮森氏は振り返る。

提供:宮森 誠氏

提供:宮森 誠氏拡大画像表示

社内では反対意見もなかったわけではない。しかし、松田社長、情シス部門、さらにユーザー部門代表の宮森氏と三位一体となり、標準化を推進していった。「『これまでのやり方と違う』という声に対しては旧のやり方を是とせず、何度も協議しました。朝礼などでも繰り返し説明しました」

SAP導入による効果も出ている。製品別実際原価計算が可能になり、赤字商品なども顕在化した。収益率のよい顧客とそうでない顧客も明確になった。

「さらに上流から下流、経理部門などがつながり、進捗確認などの作業が大幅に軽減されました」。生産性の向上やコスト削減なども実現しているという。「さらにSAPを活用し、夢の実現に向けて進化させたい」と宮森氏は力を込める。

町工場でDXを定着させた3つの改革

特別講演では、ダイヤ精機 代表取締役社の諏訪貴子氏が登壇した。同社は冷温熱鍛造用型・プレス型・治工具・ゲージ・精密部品などの設計製作販売を手掛ける。従業員数が26名の、いわゆる町工場である。

諏訪氏は2004年、32歳のときに、先代の社長である父の急逝に伴い同社社長に就任した。以来、企業の基盤強化のために改革に取り組んでいる。中でも、「生産管理システムの再構築」などのDX化に力を入れている。

「社長に就任してすぐに、3年間で3つの社内改革をすることを掲げました。1年目は『意識改革』、2年目は『チャレンジ』、3年目は『維持継続発展』です」と諏訪氏は紹介する。

具体的には、1年目は「社員の意識改革と組織構造の再構築」、2年目は「設備投資による社内活性化」、3年目は「維持管理と標準化」と、段階を踏んで改革を進めていくというものだ。諏訪氏が課題だと感じていた生産管理システムの全面変更も行った。

「それまでは営業担当や現場の担当が属人的に進捗管理を行い、原価管理もしっかりとされていませんでした。そこでバーコードによる管理システムを構築しました」

ベテランの職人の中には旧来のやり方を変えることに抵抗がある人もいたが、丁寧に説明していったという。「経営者(リーダー)の役割は、常に今とこれからを見据え目的・方向性を示すことです。そして社員のモチベーションを高めることが大切です」。新しいやり方も「3週間続ければ習慣化できます」と諏訪氏は語る。

同社では若手人材の採用にも積極的に取り組み、今では、ピラミッド型の理想的な年齢構成になっている。ただ、それによる課題も生まれているという。

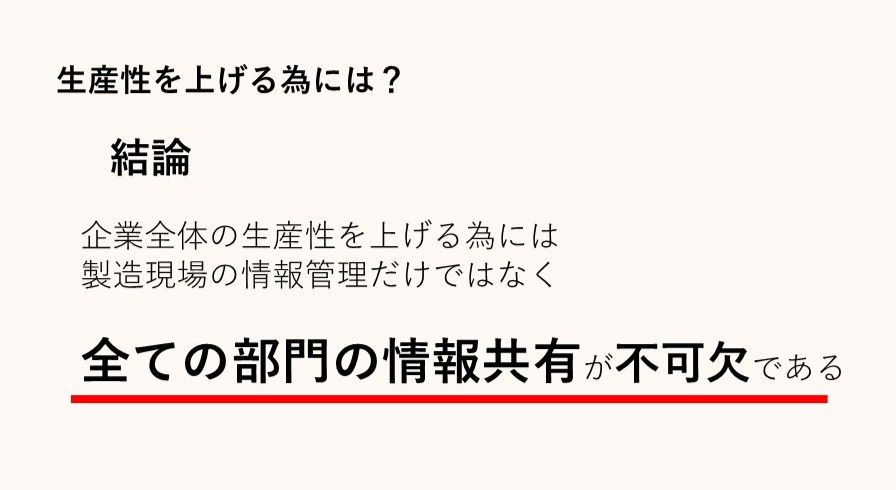

「実は生産性が落ちてしまいました。若手社員は経験が少ないため、作業を始めるまでの段取り時間が長くなりがちです。ただ、この段取りは若手が経験を積み、成長するために必要なことでした。そこで、それ以外の部分でどのように生産性を上げるかを考えた結果、生産部門だけでなく全ての部門の情報共有が不可欠であると気が付きました。」

部門を横断した情報共有がなされていないことで、会議や電話対応、営業と生産のやり取りなどが多く発生しており、その都度、機械を停止したり、生産を止めたりして対応していたという。

「それまでのシステムは生産管理に特化しており、生産現場の生産性は向上しましたが、対応範囲は限定的でした。例えば営業が出した見積りなどの情報は連携されていません。そこで、企業が共有したい情報をクラウド上で全員に共有するよう徹底しました。」その結果、1年後には利益が大幅に増加するなど大きな効果が生まれたという。

提供:諏訪 貴子氏

提供:諏訪 貴子氏

「当社のシステム化は進捗管理と原価管理から始めました。中小企業のデジタル化では、最初からすべてをそろえなくても、スモールスタートで機能を追加していくという方法でもいいと思います。経営者がリーダーシップをとり、まずは始めることが大切です」と諏訪氏はアドバイスした。

<PR>

GROW with SAP 詳細はこちら