3Dプリンタが切り開く、

プロダクトデザインの未来

取締役 デザイン本部長

猿渡 義市氏

1965年 東京都葛飾生まれ、Urbandesign college Car design科卒。1990年 日産自動車株式会社に入社。エクステリアデザインに従事。2006年から日産デザイン・ヨーロッパ(ロンドン)へ海外赴任。欧州の視点でのデザイン開発に従事。2009年 帰国後、グローバルデザインセンターInfinitiブランドのエキスパートデザイナーとなる。2013年 日産デザインのサテライトスタジオ・Creative Box(原宿)に出向。2015年 25年間勤務した日産自動車を退社。同年、株式会社日南にクリエイティブスタジオを創設しデザインディレクターに就任。2018年 取締役・デザイン本部長に就任。 ※猿渡氏のYouTubeチャンネル

3Dプリンタを含めたデジタルツールの登場で、デザインの仕事はどのように変わるのだろうか。製造業DXの上流ともいえるプロダクトデザインの分野で、最先端の取り組みを続け、国内外に自身のノウハウも発信している株式会社日南の猿渡義市氏に聞いた。

猿渡氏は同社の取締役 デザイン本部長で、クリエイティブスタジオの創設者でもある。日産自動車に25年勤務した後、「新しいものづくりのスキームを構築して、スピーディーに新しい価値の創造をしたい」と新たな活躍の場を求めた。

3Dデータはものづくりの

コミュニケーションツール

猿渡氏は、日産自動車のカーデザイナーとして、2002年に「マーチ・K12」で日本グッドデザイン賞を受賞し、2003年に「マイクラ・K12」でドイツのレッド・ドット・デザイン賞を受賞している。現在は、日南の取締役・デザイン本部長として、自動車だけではなく、幅広いプロダクトデザインを手掛けている。

────日南のデザインスタジオでは、3Dプリンタを積極的に活用したプロダクトデザインを実践されていると聞きました。どれくらいの3Dプリンタが使われているのでしょうか。

猿渡氏大小合わせると十数台です。大きなものでは、熱可塑性樹脂、光造形や粉体のものなど、用途に合わせて使い分けています。当社ではデザインスタジオに小型の3Dプリンタを置いているので、デザインの確認にも活用しています。ただ、3Dプリンタをそろえるだけでは駄目です。ソフトウエアとハードウエア、そしてそれらのパフォーマンスを最大限に活用するためのデザインワークフローの3つがそろって初めてスピード感あるアイディエーションが実現できます。開発の初期フェーズで3Dデータが存在することでさまざまなベネフィットが生まれます。3Dデータは、製造業DXにおけるものづくりにとって、重要なコミュニケーションツールだと捉えています。

────3Dデータがコミュニケーションツールというのは、ユニークな発想ですね。何か、きっかけになるようなエピソードがあったのでしょうか。

猿渡氏はい。3D CADとの出会いによって「マーチ・K12」のデザインが生まれたという経験がありました。開発を始めた1988年当時、自動車デザインは手描きのスケッチが主流でした。ふわっとしたイメージを可視化することは簡単ではありません。スケッチという手法で試行錯誤を繰り返し、自らの想像力をブレイクスルーしていきますが、2Dのスケッチからでは限られた情報しか得られません。しかし、早期に3Dデータ化することで、さまざまなアングルからデザインを確認することができ、2D以上の気付きや発見が得られます。

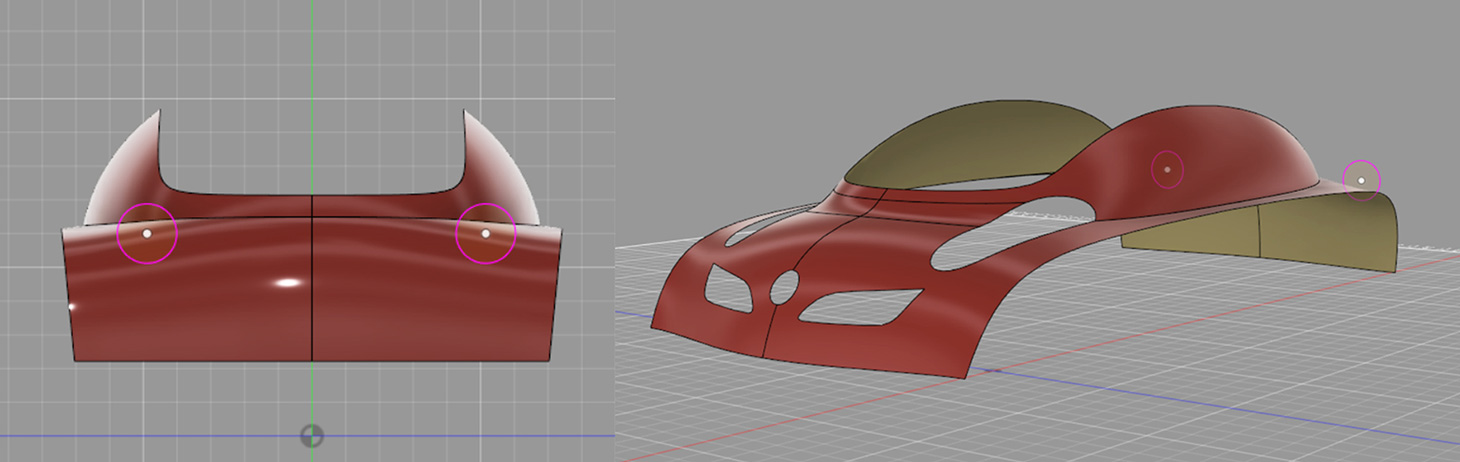

実際に「マーチ・K12」のプロジェクトに携わっていた時には、2カ月間ずっと手描きの絵を描き続けていたのですが、納得できるヘッドランプやフロントフェースのデザインを仕上げられずにいました。そこで、手描きではなくCADを使って3Dスケッチを描くことにしたのです。その過程で、なにげなくリア面に丸いランプを投影し(下左図)、面をトリムしてビューを回転させたところ、その丸がフロント部分にまで貫通していました(下右図)。それを見た瞬間にヘッドランプのイメージが湧いて、一晩でデザインが完成しました。この【ハッピーアクシデント】がきっかけで、3D CADを活用したプロダクトデザインを実践してきました。

リピートプロトタイピングに

貢献する3Dプリンタ

猿渡氏は、3D CADソフトを使いこなしたデザインワークを実践するだけではなく、自らが培ってきたノウハウで書籍を執筆し、YouTubeで使い方などの情報も発信している。

────3D CADソフトの解説書も執筆されるほど、3Dデータによるプロダクトデザインに精通されていますが、3Dデータを活用した製造業DXにおいて、どのような取り組みが求められているでしょうか。

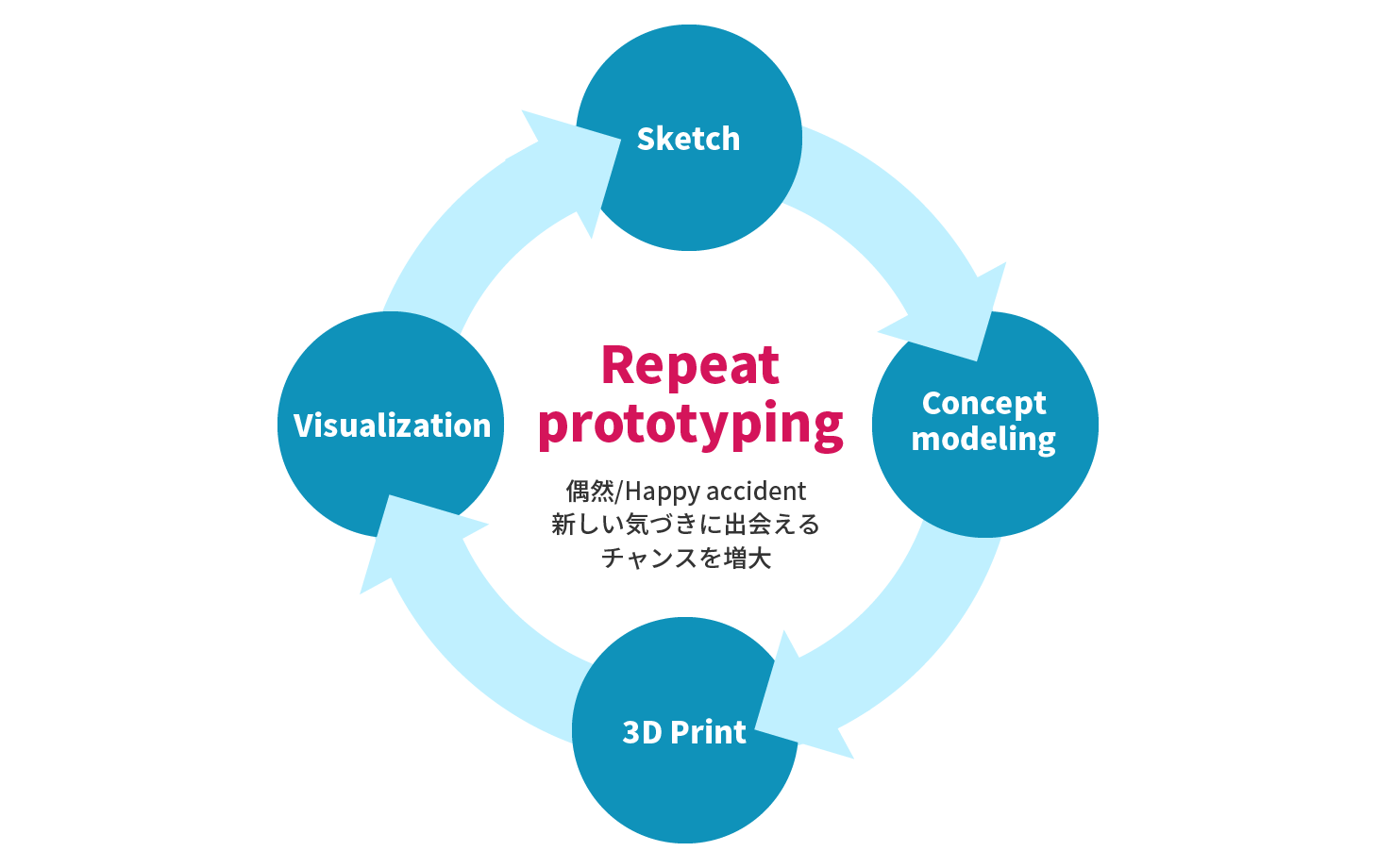

猿渡氏なによりも、スピードが重要だと思います。デザインから完成品までのスピードをいかに短くできるかが、あらゆる製造業に求められていると思います。そのために、われわれはリピートプロトタイピングを実践しています。

リピートプロトタイピングとは「スケッチ」「クイックモデリング」「3Dプリント」「ビジュアライズ」のワークフローを、クイックに繰り返す手法です。プロダクトにもよりますが、通常は1サイクルを1週間ほどの短期間で回していきます。このサイクルを回せば回すほど、新しい気付きや新しい発見に出会うチャンスを増大できます。この手法がリピートプロトタイピングです。

例えば、帰宅前に3Dプリンタの出力をセットしておけば、翌朝、出社したときには、3Dモデルが完成しています。リアルなモデルをさまざまな角度から見直すことで、自分のデザインに対する試行錯誤の機会が増えて、新しい発見や改良につながるのです。

3Dプリンタは製造時間の短縮ももたらす

3DプリンタによるAdditive Manufacturingは

SDGsにも貢献

日南のデザイン本部長として、猿渡氏は自動車だけではなく、音響機器やアパレル用品などのプロダクトデザインにも携わっている。その取り組みの一環として、2020年には水循環型ポータブル手洗い機「WOSH」のプロダクトデザインも手掛けている。

────WOTA株式会社の「WOSH」は、多くのメディアでも取り上げられていますが、銀座の歩行者天国や鎌倉の駅などで、公衆手洗い場として公衆衛生対策の実証実験を行い、量産がスタートしました。こちらの開発にも関わられたということですが、プロダクトデザインの面で、どのような新しい取り組みがあったのでしょうか。

猿渡氏WOTAは、【自律分散型の水循環社会】を目指し持続可能な水インフラの未来を創造するベンチャー企業です。2020年度にはグッドデザイン大賞を受賞した「WOTA BOX」という小型の水処理システムを開発しています。

WOTAとの出会いは2019年のCEATECで弊社とトレジャーデータとMTDOの3社で共同出展したOUTPOST™でした。OUTPOST™は、Society5.0時代のライフスタイルを社会実装するプロジェクトで、既存の社会インフラ(都市ガス、電気、水)から解き放たれたオフグリッド型のコネクテッドハウスです。WOTAは水循環のサプライヤーとしてプロジェクトに参加していました。

その後、同社の前田瑶介社長と幾つかの協業を検討する中で新型コロナウイルスの感染拡大が始まりました。コロナ禍の中、WOTA BOXをコンパクトにして水インフラが無くてもどこにでも置ける水循環型ポータブル手洗い機「WOSH」を3カ月半で超高速開発することになりました。

────新しいプロダクトを3カ月半で開発するのは、かなり無理のあるプロジェクトではなかったのでしょうか。

猿渡氏ベンチャー企業のスピード感は、通常の開発プロセスではあり得ないスピードで、とてもアグレッシブでした。われわれでなければ実現はできなかったでしょう。超高速開発を実現できたプロセスの1つとして3Dプリンタを活用したAdditive Manufacturing(AM)があります。

────具体的には、どのようなプロダクトデザインで、AMを実現したのでしょうか。

猿渡氏ドラム缶の中には、水循環システムが入っていますが、その水をろ過するフィルターヘッド部は、約20ピースのパーツで構成されていました。これをプロトタイプでは1ピースで製作しました。

WOSHのデザインのコンセプトは、内部機能パーツは現地で3Dプリントし、ボディは世界中どこでも入手可能な世界規格品でリサイクル可能なモノという視点でドラム缶を採用しています。その視点が最初からあったので、フィルターキャップのデザインは水の流路から取り付けブラケットまでワンピースで設計しました。

完成した形は切削では再現できない複雑な形状なのでストラタシスの支援を得て短期で3Dプリント再現しました(下右図)。透明素材でプリントしたパーツは外部から流路の確認もでき、ワンピースなのでアッセンブリの必要も無く、水漏れの心配もいらない水循環式手洗いの強いアイコンのデザインが完成しました。

量産デザインはオリジナルのイメージをキープして成型で量産できる3型でアップデートできました。量産品は成型品ですが、20部品から3部品までに部品点数の削減に成功しました。

3Dプリンタで短期に造形したWOSH内部のフィルタ(左)と、量産用に最終的に制作された同フィルタ(右)

ジェネレーティブデザインが

製造業DXを加速させる

日南のクリエイティブスタジオには、社員だけでなく社外の優れたクリエイターやデザイナーも参画している。そうしたクリエイターの中に、ジェネレーティブデザイン(GD)※に精通した人材がいる。英国 UCA 芸術大学でインダストリアル デザイン科を専攻し、世界で活躍しているトリプルボトムラインの柳澤郷司氏だ。

猿渡氏は柳澤氏の才能に注目し、コンサルティング契約を結び、先行開発やコンピューテショナルデザイン・ジェネレーティブデザインの分野で、これまでにない手法でデザイン開発を協業している。開発事例としては株式会社デンソーの先進的なECU(Engine Control Unit)の開発に参画した。

※エンジンでつくられた回転エネルギーを駆動輪へ伝える装置類

────GDを活用したデンソーのECUは、ドイツのiF DESIGN AWARD 2019とGOOD DESIGN賞を受賞されていますが、GDと3Dプリンタの組み合わせは、製造業DXを加速させるでしょうか。

猿渡氏その可能性は高いです。既に海外では多くの企業が実行しています。ただ、現時点では、GDで創り出された形をそのまま3Dプリンタで出力しても、すぐに製品になるわけではありません。条件提示をすれば後はAIが最適解をアウトプットしてくれるというほど簡単なものではありません。複数の結果をどう読み解いていくかが重要なポイントとなります。

────読み解きとは、どういった作業でしょうか。

猿渡氏GDでは、創りたいオブジェクトに対して、素材や工法に耐荷重など、必要な定義設定をすると、AI(人工知能)が要求に合う形状を計算します。数十案出てくる解析結果を分析(応力のかかり方や応力の逃がし方など)するのですが、これが読み解き作業になります。分析結果から案を絞り込み、その案をリファレンスに再度条件提示を変えてGDを行い、形状を追い込みます。真のGDにはさまざまな知識が必要になります。素材特性、製造方法、解析知識、デザイン(スタイリング)といったように総合的な視点でデザインを完成させていきます。その集大成の一つがDENSO ECUです。

3Dプリンタによる

マテリアル変革で

イノベーションを起こす

────工業製品だけではなく、アパレルのデザインにも取り組んでいると聞きました。

猿渡氏服飾品のデザインの中で、ボタンやアクセサリーに注目しています。アパレル製品の多くは大量生産が中心なので、デザイナーがオリジナリティのあるボタンを求めていても、ロット数が少ないと製造できません。

しかし、3Dプリンタであれば少ロットでもデザインに優れたボタンを出力できます。例えば、異なる形のボタンや、服の模様をスキャンして、それをボタンにマッピングしたオリジナルデザインであっても3Dプリントであれば製造が可能になります。その上、模様はランダムなので、一つ一つのボタンが一品ものとなります。こうした3Dプリンタによるマテリアル変革を活用して、これまでの服作りの文脈ではできない付加価値の高いユニークなアパレル製品のイノベーションを起こしたいと考えています。

────その他にも、3Dプリンタによる製造業DXの可能性には、どのようなものがあるでしょうか。

猿渡氏例えば、古い車をレストMODして、新たな付加価値を付けて再販売するようなビジネスにも、3Dプリンタは活用できます。既に手に入らない部品なども、3Dスキャナで計測して3Dプリンタで出力すれば、オリジナルのデザインを損なわずに、高精度なレストアが可能になります。われわれはスキャンしたオリジナル形状に新しいテクノロジーを融合させる設計能力と高いデータ作成スキルを有しています。それにプラスしてプリント後の表面処理能力も高いです。モノづくりの高い技術×テクノロジーで製造業のDX化を加速させます。

────最後に、3Dプリンタの機能や性能に対する期待や、製造業DXに取り組むプロダクトデザインへの提言をお願いします。

猿渡氏ストラタシスのFortus 380mcカーボンファイバーエディションのように、カーボン素材やさまざまな素材を使える3Dプリンタに期待しています。これまでよりも強い素材が使えるので、今まで創れなかったものや、構造物としてプリントしたものを組み込んで、実際に使えるものなど思い付くものはすぐにプリントしていきたいです。

Additive Manufacturingにはモノづくりの未来があります。プリント技術や素材の進化は大きくモノづくりの思想を変えるものになっています。大量生産、大量消費の時代は終わりました。本当に必要なものを必要なだけ生産する。自分のスタイルに合ったプロダクトカスタマイズができる。本当の豊かさを追求していく時代にそれを実現できるソリューションとしてプリント技術は欠かせないものになるでしょう。

また、プリントするためには3Dデータが必要です。VR/AR技術の進化により容易にバーチャル空間でUXデザインが可能となりました。今や3Dデータそのものがコミュニケーションツールとして最大の効果を生んでいます。言葉ではなく直感的にコミュニケーションが図れる。しかも、言語の壁も無い。今後は3DデータをどのようにマネージメントしていくかがDXを加速させるキーポイントになるでしょう。

コロナ禍の製造業に求められる

ダイナミック・ケイパビリティとは?

INDUSTRIAL-X 八子 知礼氏

製造業DXはものづくりを

サービス業へと進化させる

INDUSTRIAL-X 八子 知礼氏

日産自動車が3Dプリンタに

見いだした大きな可能性

日産自動車 塩飽 紀之氏

3Dプリンタが

製造業DXの救世主となる!

対談「日本の製造業DXに今、

求められていること」

ストラタシス・ジャパン 森 道明氏

INDUSTRIAL-X 八子 知礼氏