3Dプリンタが

製造業DXの救世主となる!

ものづくりを根底から革新する新技術として、3Dプリンタを積極的に活用する製造業が世界的に増えている。だが、その一方で「活用の幅が狭い」「高額」という昔のイメージのまま、3Dプリンタへの期待値を下げてしまっている企業が多いのも事実だ。

少子高齢化による労働人口の減少や、コロナ禍によるグローバルサプライチェーンの見直しに、「パルス消費」※に代表される劇的な市場の変化・・・。製造業を取り巻く状況の厳しさが増す中、製造業DXをいかに実現させるか。その際の重要な手段になる3Dプリンタの意味について、ここでは考えてみたい。

※スマートフォンの操作中に欲しい商品を見つけ、瞬間的に買いたい気持ちになる消費行動

3Dプリンタを製造業DXに結び付けた

成功例に学ぶ

2013年に、日本で3Dプリンタが注目されるようになった背景には、当時のベストセラー『MAKERS~21世紀の産業革命が始まる~』(クリス・アンダーソン著)や、「新ものづくり研究会(第1回)」(経済産業省)による議論などがあった。

この『MAKERS~21世紀の産業革命が始まる~』では、3Dプリンタがものづくりを根底から変革する技術として捉えられ、「新ものづくり研究会(第1回)」では、3Dプリンタが製造業に与える影響が議論された。

こうした動きに加えて、低価格な3Dプリンタが登場したことも、3Dプリンタの注目度を高めたわけだが、当時はまだ製造業DXという構想がなく、多くの導入現場ではその活用が「お試し」で終わってしまった。

なぜなら、金型によるものづくりに慣れ親しんできた製造現場の多くでは、3Dプリンタによる生産モデルの変革に気が付かなかったのだ。つまり、3Dプリンタの使いこなしには、技術的な側面よりも、データ中心という製造業DXの核心につながる意識変革が大必要だったわけだが、その意味を理解し切れなかったわけだ。

これは、この課題をクリアした製造業が、ブーム後もものづくりの現場で3Dプリンタを着実に使いこなしてきたことに表れている。

その一例が、航空機の保守パーツ。海外の航空機メーカーでは、エアコンの吹き出し口パーツを3Dプリンタで製造している。このパーツは通常、大量ロットで生産されるが、保守パーツとしてのストックがない場合に、3Dプリンタで造形し補填している。そして、次に保守パーツを大量ロットで製造したときに、それと交換。こうした臨機応変な対応をすることで、余剰在庫を抱えることなく、柔軟かつ迅速な保守パーツ供給を実現している(保守パーツでの成功例には電車のバンパーもある)

また、生産ラインの試験のために使われるモックアップなどの造形でも、3Dプリンタが活躍しているが、こうした成功例には、3Dプリンタを活用する適材適所を発見できたという共通点がある。

航空機に使用するエアコンの吹き出し口パーツ(左)と電車のバンパー(右)

適材適所を見つければ、

こんなに多くのメリットがある

3Dプリンタによる製造業DX実践のポイントは、自社のものづくりのどこに3Dプリンタを適応させるかの見極めるかにかかっている。

例えば、最初から完成品や構成部品を目指すのではなく、治具づくりに3Dプリンタを活用する方法がある。加工時間の短縮や精度向上につながる治具を3Dプリンタで造形できれば、生産ラインの改善につながるだけではなく、治具づくりを通じて3Dプリンタ活用のノウハウも積み上がっていく。

3Dプリンタは試作品づくりに導入される例が多いが、モックアップのような試作品づくりでは、パーツを外部の協力会社へ分散発注し、集まってきたパーツを組み上げてテストするのが一般的。3Dプリンタを導入し、このプロセスを自社内で完結させれば、試作品の制作時間とコストを大幅に削減できる。

また、先ほど紹介した保守パーツづくりでは、保管コストの削減だけでなく、リモート出力へも対応すれば、輸送コストを限りなくゼロにできるメリットもある。

もちろん、3Dプリンタ活用がさらに進めば、製品や構成部品も造形できるようになる。高性能な3Dプリンタでは、5000から1万5000のロットを造形できるので、多品種少量生産が求められる製品であれば、十分に対応できる。

3D CADを使いこなして

3Dプリンタを活用する

治具や保守パーツに試作品、完成品など、いずれの目的で3Dプリンタを活用するとしても、最初に取り組む重要な第一歩が「ものづくりのデジタル化」になる。

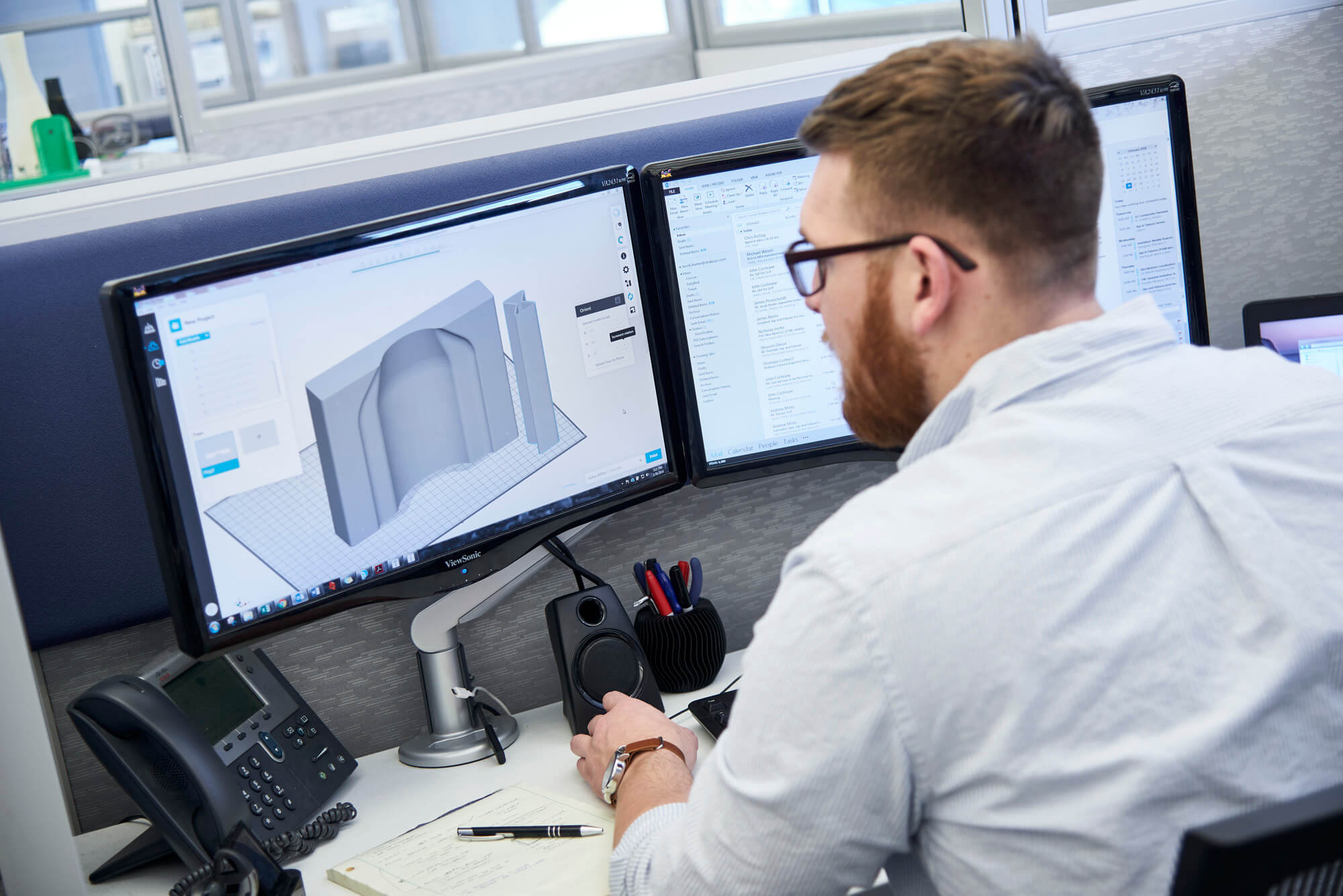

具体的には、3D CADの使いこなしが求められるわけだが、製造業の現場でCADの導入が進んだとはいえ、意外と2D CADのままで対応している例も多いのが現状だ。

これは、かつての紙と定規による図面引きの感覚をPCの画面に置き換えたもの。古くからのやり方を置き換えただけなので、製造プロセス全般が金型による造形から脱却できないままのわけだが、このプロセスに3D CADを組み込んでいけば、より柔軟に自由な形をデザインできるようになる。

実は、過去のブーム時に導入された3Dプリンタが埃をかぶったままな理由は、3D CADを使いこなせる人材の不足にあった。その結果、日本のものづくりの現場では、海外の先進的な事例と比較して、3Dプリンタの活用が進んでこなかったのだ。

もちろん、大手製造業では3D CADによる設計が当たり前になっているが、そうした現場でも出力に3Dプリンタを活用している例は少ない。大手になるほど、設計したデータを外部の協力会社に渡して、試作品づくりを委託してしまう。その結果、試作品づくりに時間もコストもかかっている。

つまり、製造業DXを進めるにあたっての理想は、オフィスにある複合機のように、3Dプリンタが3D CADデザイナーの近くにあり、すぐに造形できる状況になるわけだ。

とはいえ、3Dプリンタの導入を決めても、それにはさまざまな機種があり、実際に選ぼうとすると比較検討が難しい。

そうしたときに活用したいのが、実際の造形をテストできるサービスビューローだ。

どのような造形が可能か、

まずは試してみよう!

車の購入前の試乗のように、3Dプリンタを選ぶ前に出力サービスを利用すると、どのような造形が可能なのかを確かめられる。

「3Dプリンタ 出力サービス」などのキーワードでネット検索すると、実際に3Dプリンタで造形できるサービスビューローを見つけられる。数あるサービスビューローの中から、ここという相手を選ぶ際には、3D CADのデータ変換や造形に関するアドバイスを得られるかどうかで決めるとよいだろう。

というのは、3D CADと3Dプリンタを使い始めのころには、自分の設計した3次元データがイメージ通りに出力されないこともある。そうしたときに、問題はデータにあるのか、3Dプリンタにあるのかを見極め、必要な修正などのサービスを受けられるかが重要になるからだ。

例えば、3Dプリンティング・ソリューションカンパニーのストラタシスでは、造形サービス(DFP)を日本国内でも提供している。同社はグローバルで造形サービスを請け負っており、多岐に渡る製造業での経験を蓄積している。

このサービスでは、単なる出力サービスだけでなく、利用者が求めるイメージを出力できるように、データに関するアドバイスも行う。将来的な本格導入を見据えた「お試し」であれば、こうした対応のしっかりした造形サービスを利用する方が、担当者のスキルアップやノウハウの蓄積にもつながっていく。

3Dプリンタによる製造業DXの実現には、機器導入だけでなく、そのテクノロジーを使いこなせる人材の育成や、それをサポートしてくれるパートナーの存在も不可欠。こうした体制を整え、3Dプリンタによるものづくりの課題解決の道を切り開いてもらいたい。

コロナ禍の製造業に求められる

ダイナミック・ケイパビリティとは?

INDUSTRIAL-X 八子 知礼氏

製造業DXはものづくりを

サービス業へと進化させる

INDUSTRIAL-X 八子 知礼氏

日産自動車が3Dプリンタに

見いだした大きな可能性

日産自動車 塩飽 紀之氏

3Dプリンタが切り開く、

プロダクトデザインの未来

日南 猿渡 義市氏

対談「日本の製造業DXに今、

求められていること」

ストラタシス・ジャパン 森 道明氏

INDUSTRIAL-X 八子 知礼氏