製造業DXはものづくりを

サービス業へと進化させる

代表取締役

八子 知礼氏

ビジネス全体のスピードが猛烈に勢いを増し、製造業にも同じスピードが求められている中、ものづくり中心のビジネスであっても、製品改良や新製品開発、顧客ニーズへの対応に迅速に取り組んでいかなければ未来はない。

そうした中で勝ち続けるものづくりの現場をどのようにつくっていけばよいのか。企業力を高め、イノベーションを起こしていく製造業DXの目指すべき姿を株式会社INDUSTRIAL-X 代表取締役の八子知礼氏に聞いた。

製造業DXが道半ばで止まってしまう

「魔のデッドロック」

VUCA時代に求められるダイナミック・ケイパビリティには製造業DXが不可欠と考える経営者は多いが、思うように自社のDXを推進できないという例も多い。

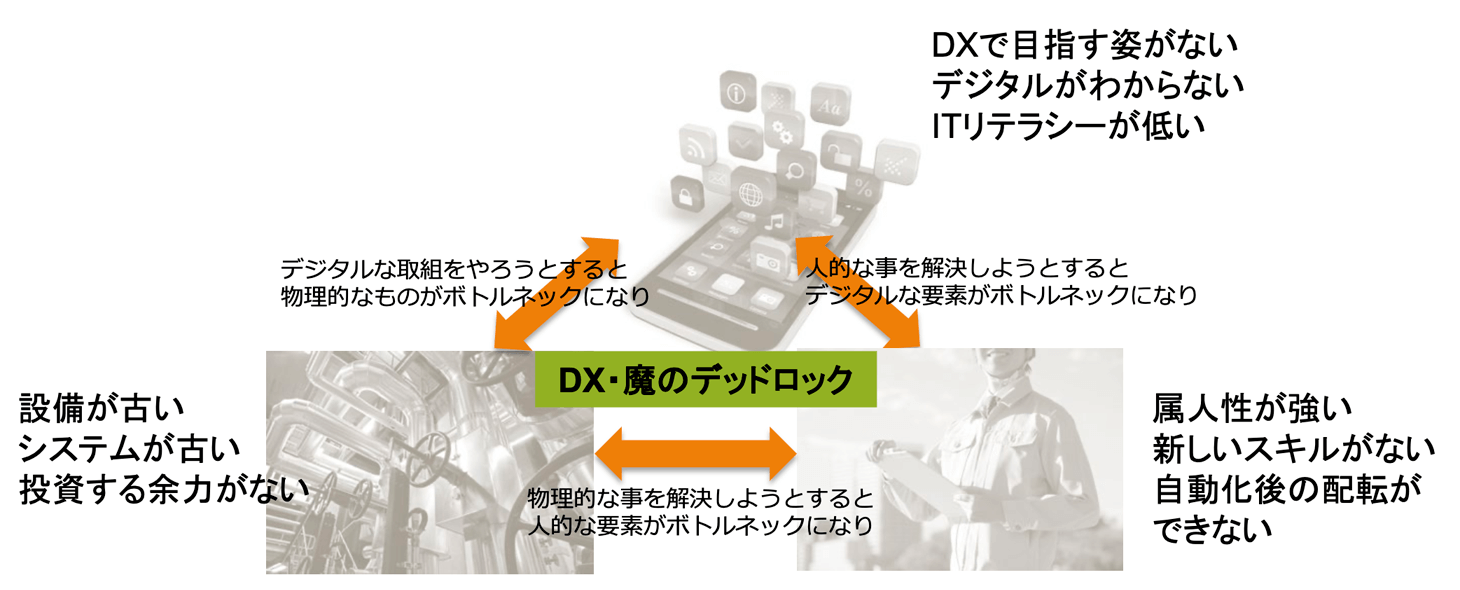

こうした理想と現実のギャップはどうして生まれるのか。この問題について、八子氏は「製造業のDXが道半ばで止まる理由は、DXを取り巻く“魔のデッドロック”とでも言うべき膠着状態にあります」と指摘する。

※八子氏作成資料より抜粋

製造業DXの魔のデッドロックとは「生産現場」と「人材」と「デジタル」が三すくみになってしまう状況のこと。

まず、生産設備のデジタル化に取り組もうとすると、稼働中の機器や装置の古さなど物理的なボトルネックにぶつかってしまう。従来機器のデジタル化には古い生産整備にセンサーを取り付ける必要があるが、中には短期間で壊れる粗悪品のセンサーもあり、デジタル化の障害になる場合がある。また、センサーのネットワークやデータ収集のためのシステム構築も必要だが、設備もシステムも古いとDXのための投資額がかさんでしまう。

だからと、こうした物理的な課題を人の力で解決しようとすると、人的な要素がボトルネックになってしまう。属人性が強い生産現場や、デジタル化に向けた新しいスキルの教育が不十分だったり、自動化後の配置転換の推進などで現場の不安を払拭できない場合には、DXへの人的な抵抗が増してしまう。

そして、この人的な課題を解決しようとすると、今度はデジタルの要素がボトルネックになってしまう。現場が、経営者がDXで目指す姿を共有できなかったり、デジタルそのものの意義や価値を理解できなかったり、ITリテラシーが低いといった状況が壁になる。その結果、生産設備と人材とデジタルが膠着状態に陥ってしまうわけだ。

製造業DXで得られる

経営的な成果は多い!

この魔のデッドロックを回避し、製造業DXを成功させるには、三すくみの状態を同時進行的に解決することが必要で、そのためには経営者がデジタル化をコスト削減や生産性改善に留まるのみならず新たな生産モデルへと転じるなど前向きに捉えることが重要になる。

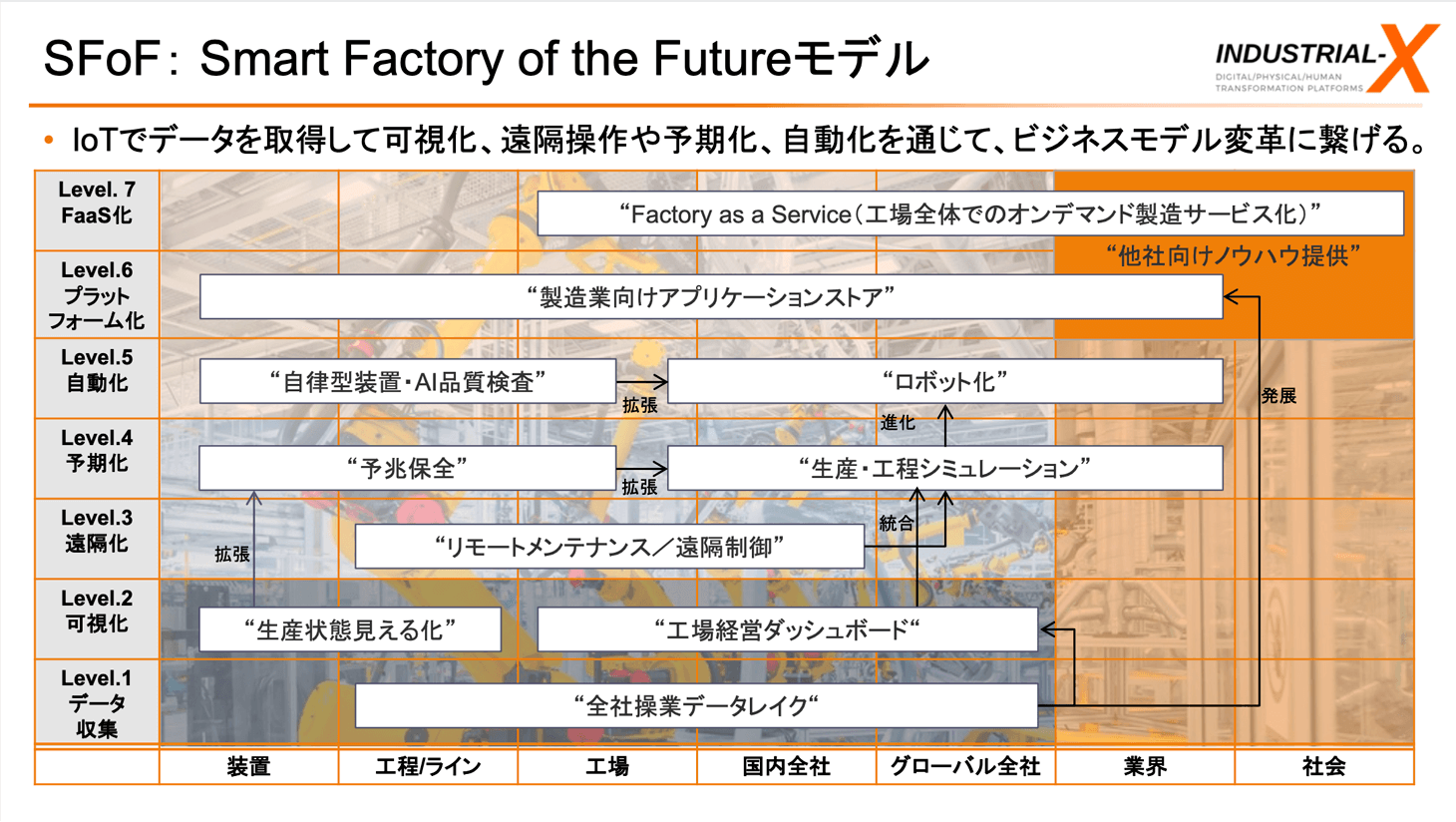

八子氏は「製造業DXにより得られる成果には、柔軟な生産能力や硬直化しないサプライウェブ、リアルとデジタルをつなぐDigital Twinを活用したシミュレーションベースやモデルベースによるものづくりがあります。良い技術と実装力という日本のものづくりの矜持と自信も再認識できます」と分析し、IoTでデータを取得し、可視化や自動化を実現するSFoF(Smart Factory of the Future)モデルを示す。

※八子氏作成資料より抜粋

この八子氏のSFoFモデルは7段階のレベルで構成される。レベル1の「データ収集」に始まり、レベル2の「可視化」やレベル3の「遠隔化」などを経て、レベル6の「プラットフォーム化」や、レベル7の工場全体でのオンデマンド製造をサービス化する「FaaS(Factory as a Service)化」まで発展していく。

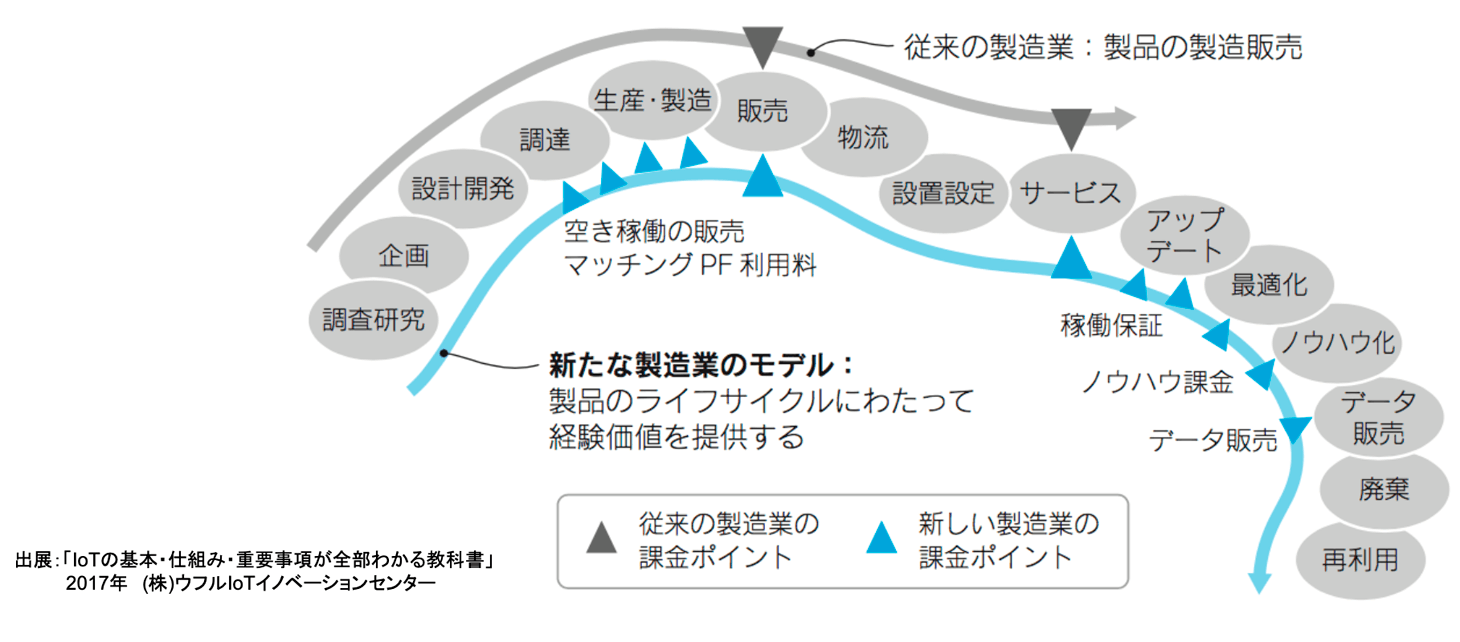

八子氏は「DXによって、ものづくりはサービス業へとシフトしていきます。これまでの製造業では、製品の販売時点と保守や修理などのサービス提供の2カ所でしか収益を得られませんでした。これに対して、ものづくりがサービス業へと進化していけば、調達や生産・製造、アップデートや最適化、さらにはノウハウ課金や工場設備の稼働データをその設備のメーカーに売るなどデータ販売もできるようになり、新たな収益モデルを実現できます」と未来像を語る。

※八子氏作成資料より抜粋

海外事例に学ぶ

データビジネスプラットフォームの姿

ものづくりのサービス業化には、データビジネスプラットフォームの存在が不可欠となるが、その先進事例は既にある。

「自社の強みとなるさまざまな設備や機械の現場データを蓄積し、それを外部パートナーに開放して新たなサービスやアプリをつくってもらい、エコシステムを形成するのが、この基本的な構造です」と八子氏は説明。その一例として、デジタル在庫やデータの販売モデルを紹介する。

「フランスのダッソー・システムズ社では、3D CADで設計してきたトップメーカーの自動車のノウハウをデータとして販売しています。ドイツのシーメンス社では、鉄道のバンパー部分を3Dプリンターで出力しています。FDM方式(熱溶解積層方式)で大型造形するので、バンパーが壊れるたびに作り変えればよく、在庫を抱えずにデータと3Dプリンターがあれば対応できます。こうした柔軟なビジネスモデルを実現できるのも、製造業DXによってデータドリブンな製造のサービス化(FaaS)を実現しているからです」と八子氏は説明する。

製造業DXの一里塚は

ものづくりの「可視化」から

FaaS実現のために、ものづくりの現場は何から取り組めばいいのだろうか。

その一里塚について、八子氏は「まずは『可視化』に着手することです。SFoFモデルのレベル2の『生産状態の見える化』を推進し、工場経営を視覚的に把握できるダッシュボードの実現に取り組むべきです。その実現に必要なのが、レベル1の『データ収集』。全社操業データレイク構築のための総合的なデータの収集と蓄積を目指すべきです」と提案する。

古くはFA(Factory Automation)の時代から、多くの製造業では装置の自動化やラインの効率化に取り組んできたが、装置を安定稼働させる技術は進歩したが、その装置から得られるデータの収集には着手してこなかった。

設計が3D CADによりデジタル化されても、そのデータをもとに製造する機器が、どう稼働しているのかを正確に把握できなければ、問題の発見にはつながらない。問題を見つけられなければ、企業として改善へのアクションも起こせない。特に、製造プロセスが属人的な能力に左右されるような生産現場では、プロセスや品質改善の大きなきっかけとしてデータ収集と可視化が重要になっている。

八子氏は語る。

「生産現場の可視化を実現すると、データが語り掛けてくれるようになります。現場でも勘と経験で薄々分かっていることでも、定量的に把握できるようになると改善や新たなアイデアへとつなげていくことが可能になるわけです。SFoFのレベル2で目指す『工場経営ダッシュボード』を実現すれば、ものづくりの現場でどのような問題が発生しているのか、それは何が原因なのか、どう改善すればいいのかといった経営者の課題に、データが解決の糸口を見いだしてくれます。それをさらに発展させていくことで、生産そのものが高度化、効率化して価値を生み出すデータドリブンな工場経営を実現できるのです」

コロナ禍の製造業に求められる

ダイナミック・ケイパビリティとは?

INDUSTRIAL-X 八子 知礼氏

日産自動車が3Dプリンタに

見いだした大きな可能性

日産自動車 塩飽 紀之氏

3Dプリンタが切り開く、

プロダクトデザインの未来

日南 猿渡 義市氏

3Dプリンタが

製造業DXの救世主となる!

対談「日本の製造業DXに今、

求められていること」

ストラタシス・ジャパン 森 道明氏

INDUSTRIAL-X 八子 知礼氏