コロナ禍の製造業に求められる

ダイナミック・ケイパビリティとは?

新型コロナウイルスの感染が深刻化する中での中国の工場の様子。中国から始まったサプライチェーンの破綻により、操業停止に追い込まれた日本の製造業も多かった(写真:新華社アフロ)

今の時代、ビジネスのスピードを加速させていかなければ、激変する流れに取り残されてしまう。だからこそ、コロナ禍という危機的な状況をチャンスと捉え、デジタルトランスフォーメーション(DX)に取り組んでいくべきなのは製造業も同じだ。

特集『ものづくりDX新時代』では、製造業DXの推進に必要な考え方と手順を示していくが、まずは製造業がいち早く成長基調へ回帰するためにどのような「ものづくりの現場改革」が求められているのか、から紹介していきたい。株式会社INDUSTRIAL-X 代表取締役の八子知礼氏に、製造業DXを成功させるポイントを聞いた。

生産拠点や調達先の

国内回帰にも、

製造業DXは必須

新型コロナウイルスによるパンデミックが発生した2020年3月、製造業では自動車産業をはじめとする多くの企業が長期にわたる操業停止に追い込まれた。

八子氏は振り返る。「トヨタ自動車の操業停止は約50日間と長期間に及び、世界的に通常操業に戻ったのは2020年7月以降でした。グローバルで事業展開する製造業では、中国から始まったサプライチェーンの破綻で部品供給が困難になり、顧客への製品供給ができなくなり、納期の遅延や販売機会の損失を起こしました。中国に工場や部品供給を依存していた企業ではその多くが大幅な製品の遅延や売り上げの下方修正などを余儀なくされています」

日本政府は、コロナ禍での製造業サプライチェーンの破綻に対して、海外生産拠点の分散または再配置の支援のために、2020年度第1次補正予算で2200億円を計上し、「生産拠点の国内回帰」を目指している。

しかし、八子氏は「東アジアに集中した生産拠点や調達先の分散を国内回帰するには、日本の高い人件費と人手不足を解決しなければなりません。そのため、製造プロセスのロボット化や自動化にIoT化など、製造業DXが必須の課題となります」と指摘する。

代表取締役

八子 知礼氏

予測不可能な時代には

自己変革能力が求められる

経済産業省が2020年5月に公表した『2020年版ものづくり白書』。ここでは、環境や状況が予測困難なほど激変する中、企業にはその変化対応のための自己変革能力が必要だとし、企業変革力(ダイナミック・ケイパビリティ)の重要性を示している。

こうした予測できない状況は、Volatility(変動性・不安定さ)、Uncertainty(不確実性・不確定さ)、Complexity(複雑性)、Ambiguity(曖昧性・不明確さ)の4つのキーワードの頭文字を取り、VUCA(ブーカ)と呼ばれている。

八子氏は指摘する。「激動のVUCAの時代に求められるダイナミック・ケイパビリティとは、その時々に応じて、日々、どんどん対応しましょう、という取り組みを意図しています。これは、中高生の生物の時間に習った『ダーウィンの進化論』そのものです。進化論では最も強い者や賢い者ではなく、変化に適応して変化する者が唯一生き残る、と指摘しています。変化に強い製造業は、以前から求められていましたが、コロナ禍というインパクトで、その重要性がより顕著になったのです」

Withコロナの製造業DXは

「リモート化」に進んでいく

コロナ禍が収束しそうにない状況にあって、「製造業DXの重要な方向性が顕著になっています。その方向性とは『リモート化』です」と八子氏は言う。

従来から工場操業における検討事項には、集中生産や部品調達先の分散に、従業員の健康管理の徹底などがあり、多くの製造業で取り組まれてきた。カーボンニュートラル(脱炭素)に向けた改革では、電力エネルギー管理の徹底や再生可能エネルギー電力への切り替えが検討されてきた。そして、スマートファクトリー化では、ロボット化や自動化にAI導入、IoTや可視化にシミュレーション化も検討されてきた。

こうした取り組みに加えて、八子氏のINDUSTRIAL-X社が2020年6月に行った「DX実現に向けたコロナ前後の意識調査」によると、遠隔管理や遠隔制御といったリモート化を重視する傾向が顕著になってきたと言う。各拠点の仕事現場の様子をオンラインで一括管理して把握、オンラインでの情報収集から提案に導入手配までを完結できるデジタル化が検討されているわけで、その他にも、大きな投資が不要な生産方法や、リモートでベンダーから提案を受けられる仕組みなども求められている。

こうした「非接触」でも操業可能なものづくりこそが、Withコロナ時代における製造業DXの方向性として追加要件となっている。

設計・製造シミュレーションを

コンピューター内で

行うようになる

日本の製造業DXでリモート化への取り組みが遅れている理由について、八子氏はこう分析する。

「これまで現場を可視化する取り組みは進んできました。しかし、コロナ禍で課題が浮き彫りになった遠隔操業を可能にする制御領域については、セキュリティへの懸念やオンライン化への未対応などから取り組みが遅れていました。今後はリモート化を強く意識したIoT導入や制御領域のデジタル化が必要になってきます」

スマートファクトリー化に取り組んできた製造業では工場に各種デバイスセンサーを配備して、製造ラインや装置の稼動状況を可視化してきたのだが、その一方で可視化して最適化した結果をフィードバックしてモーターの回転や各種動力などの制御をする領域では、遠隔化や自動化が遅れているのだ。

八子氏はこう提言する。

「設計から製造、そして運用に至るまで、全てをデジタル化する取り組みが製造業DXには求められています。特に日本においては人材がどんどん減少し、採用も困難になる中で、これからの工場はより自動化し、離れたところから遠隔で操作できる自動化オペレーションが必要になります。今後のスマートファクトリーは、データによるコンピューター・インテグレーテッドなものづくりへと進化。設計の段階から、徹底的なシミュレーションをコンピューター内で行い、モデルベースでのデザインが推進されます。シミュレーションし尽くして最適化した状態でないと実際にモノをラインに流さない、そうした徹底ぶりが必要となるのです」

設計のデジタル化と

モジュール化が

製造業を一変させる

設計から製造、運用の全てをデジタル化する必要性について、八子氏は自動車業界を例に説明する。それは2020年1月に米国で開催された『CES 2020』で立て続けに発表された電気自動車(EV)に象徴されていると言う。

「中国のEV開発ベンチャーのBYTON社は、ゼロからのスタートで、わずか2年でCESに実車を公開しました。日本のソニーの『VISION-S』も、外部企業と協力して2年間で開発されました。こうした短期間での自動車開発が可能になった背景には、MBSE(3Dシミュレーションによるモデルベースの設計とエンジニアリング)環境とモジュール化された部品とその調達ネットワークの広がりがあります」と八子氏。

ラスベガスで開催された「CES 2020」でソニーが自動運転EV試作車を発表(写真:ロイターアフロ)

パソコンやスマートフォンの製造では当たり前となっているモジュール化が、EV時代になると自動車産業にも押し寄せてくると八子氏は言う。MBSEによる設計のデジタル化と製造のモジュール化は製造業を一変させるが、その変化に適応していくためにも、今、製造業DXの推進が急務となっている。

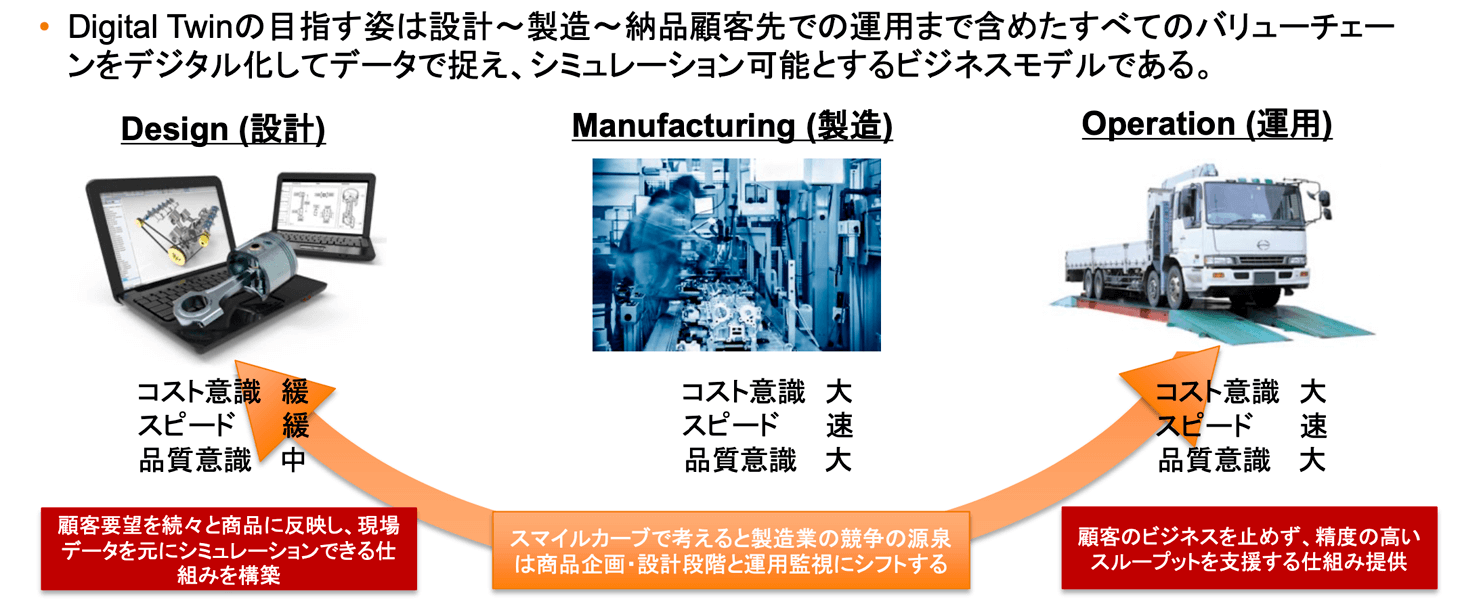

今、製造業に求められているのは、全てのバリューチェーンをデジタル化しDigital Twin(デジタル複製)を実現し、デジタル化したデータを自社活用に加え、取引先やパートナー、アプリケーション提供企業などと共有、製品やサービスの質向上のためのエコシステムの形成に使うこと。これがコロナ禍の先を見据えた製造業の改革の第一歩になる。

※八子氏作成資料より抜粋

製造業DXはものづくりを

サービス業へと進化させる

INDUSTRIAL-X 八子 知礼氏

日産自動車が3Dプリンタに

見いだした大きな可能性

日産自動車 塩飽 紀之氏

3Dプリンタが切り開く、

プロダクトデザインの未来

日南 猿渡 義市氏

3Dプリンタが

製造業DXの救世主となる!

対談「日本の製造業DXに今、

求められていること」

ストラタシス・ジャパン 森 道明氏

INDUSTRIAL-X 八子 知礼氏