日産自動車が3Dプリンタに

見いだした

大きな可能性

パワートレイン技術統括グループ エキスパートリーダー

塩飽 紀之氏

1986年日産自動車株式会社入社。パワートレイン生産技術部署にて、塑性加工技術開発を担当。主としてエンジン主運動部品の新材料、新工法開発を推進。2012年海外新工場設置企画マネージメントを担当。2014年よりパワートレイン新商品工法技術開発エキスパートリーダーとして新パワートレイン商品の コンカレントエンジニアリングを担当。写真:AP/アフロ

自動車産業は世界的に大きな変革期を迎えている。電動化に代表される環境配慮のパワートレイン※1への転換や、カーボンニュートラルに向けた製品開発や生産プロセスの改革など、解決しなければならない課題は多い。そうした中にあって、日産自動車で新パワートレイン商品のコンカレントエンジニアリング※2を担当する塩飽紀之氏は、早くから3Dプリンタに注目してきた。自動車メーカーにおける3Dプリンタ活用の事例を積み重ね、さらなる成果を出すために取り組む塩飽氏に、その最前線の挑戦を聞いた。

※1 エンジンでつくられた回転エネルギーを駆動輪へ伝える装置類

※2 設計から製造までの製品開発工程を同時並行的に行い、開発プロセスを短期化する手法

2015年からAdditive Manufacturingに注目し

3Dプリンタを導入

────自動車製造の現場で3Dプリンタに注目したきっかけは何だったのでしょう。

塩飽氏2015年くらいです。2012年にも3Dプリンタのブームがあったと思いますが、その時には期待に対して肩透かしをくらいました。しかし、2015年くらいから3Dプリンタで利用できるマテリアルに大きな変革が起きていたので、材料的なアプローチが見えてきました。そこで、翌2016年にストラタス・ジャパンの方々に会って、Additive Manufacturing※3について意見交換をしました。

※3 3Dプリンタによる積層造形

────2016年をきっかけに生産現場での3Dプリンタ活用は進んだのでしょうか。

塩飽氏治具などは制作していました。ただ、当時の現場のエンジニアからは、冷ややかに見られていました。日本の8割のエンジニアは、みんなが使い始めたら自分も使おうと考えるレイトマジョリティ※4です。良く言えば、慎重で堅実なものづくりに貢献できる人材となりますが、自分が扱った経験がない工法や素材に関しては、なにかと言い訳しがちになります。私は、100年に1度といわれる変革期にある自動車産業においては、みんながレイトマジョリティのままでは、この変革期を乗り越えられないと危機感を抱いてきました。

※4 イノベーター理論の5グループの1つで、後期追随者のこと。新商品や新技術の採用に消極的な層

────そうした危機意識の中で、実際に3Dプリンタを生産現場に取り入れるために、どのような取り組みをされてきたのでしょうか。

塩飽氏現場や経営層の意識を大きく変える出来事がありました。それは、2020年4月に最初の緊急事態宣言が発令された時、3Dプリンタでフェイスガードを製造して、日産の工場がある神奈川県と栃木県の医師会を通じて、無償で提供したことでした。

────この取り組みは、多くのニュースで取り上げられたと記憶しています。

塩飽氏当時、緊急事態宣言で自宅待機となる中、自分たちも何か貢献できることはないかと同僚とリモート会議で相談し、現場にある3Dプリンタを使えば、フェイスガードが作れると思い付いたのです。それから3日後には、試作品が完成。その1週間後に、役員に試作品を見てもらい、会社として医師会への無償提供を決めたのです。

フェイスガード製造が、ものづくりの現場の雰囲気を変えた

フェイスガードが

3Dプリンタのアジャイルな生産能力を認知させた

────フェイスガード製造は、その後の3Dプリンタ活用に何か変化をもたらしましたか。

塩飽氏状況が大きく前進しました。実は、2019年に経営層にAdditive Manufacturingをプレゼンテーションする機会があったのですが、その時、経営陣は3Dプリンタの有用性を瞬間的に理解してくれました。金型が不要になる3DプリンタによるAdditive Manufacturingは、経営的な視点からは画期的な生産革命につながります。しかし、鋳造、鍛造、プレスを中心としたものづくりの現場では、肯定的に受け止めてはもらえませんでした。その雰囲気が、フェイスガード製造で一気に変わりました。3Dプリンタには、即応力のあるアジャイルな生産能力があると証明できたのです。

────最初の緊急事態宣言から約1年が経過しましたが、現在はどのように3Dプリンタを活用されていますか。

塩飽氏詳細はお話しできませんが、着実に次世代の自動車製造に貢献する活用を進めています。3Dプリンタは、カーボンニュートラルに向けた車づくりに貢献できる技術だと思います。例えば、電動カーでは蓄電容量が注目されがちですが、走行距離を伸ばす方法として車体重量の軽量化も大切です。これまで金属で対応していた部品を3Dプリンタで製造できる素材に置き換えられれば、軽量化に貢献できます。

────しかし、先ほどの例えにあるレイトマジョリティなエンジニアは、金属を樹脂に置き換えることに否定的なわけですよね。

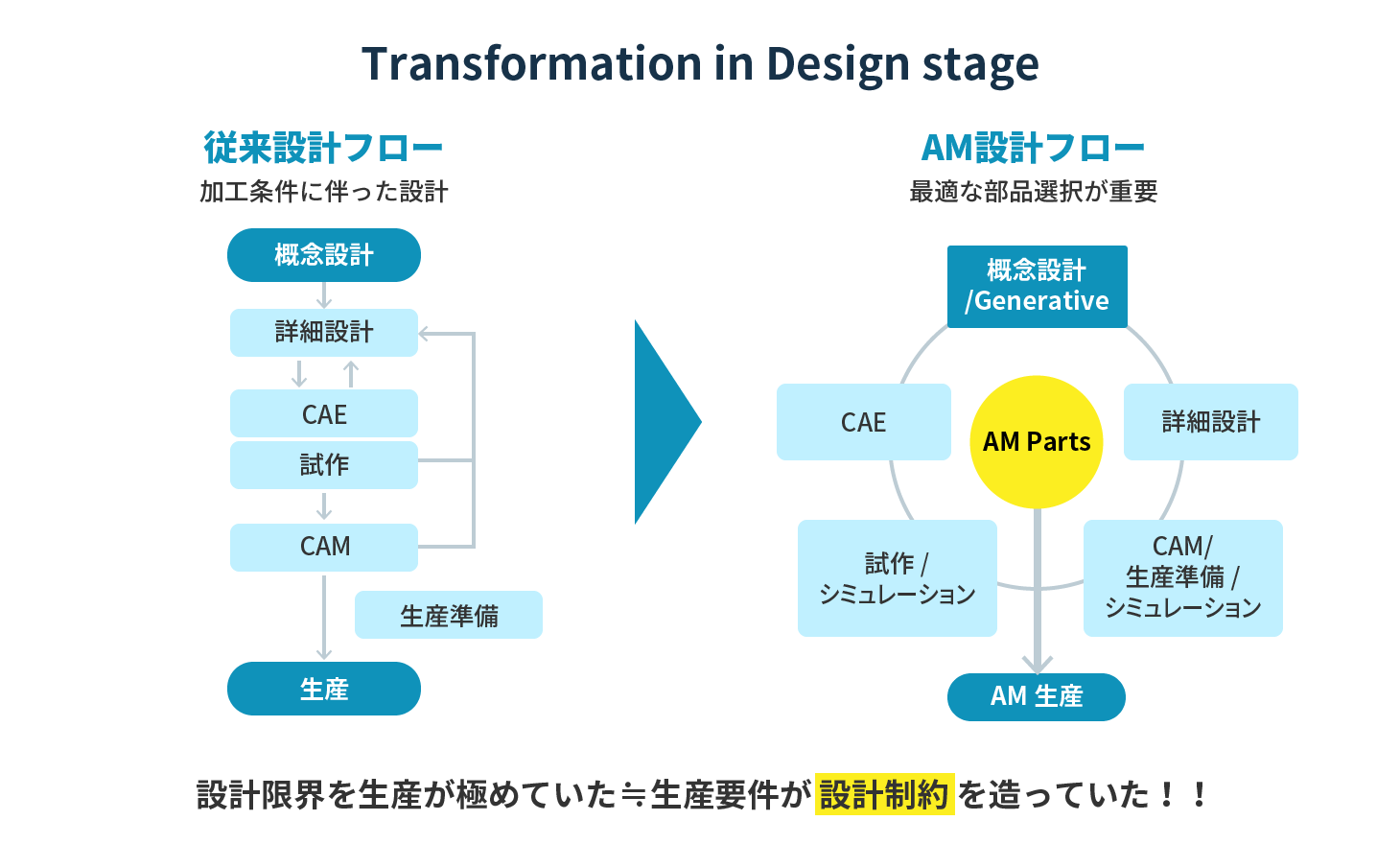

塩飽氏それはデザイナーやエンジニアが従来の工法にこだわっているからです。例えば、従来工法で中身の詰まった円柱やブロックなどの形状のものを軽量化しようとすれば、ドリルなどで穴を開ける工程が必要になります。ところが、3Dプリンタなら、最初から中空や穴だらけの構造のものを製造できます。軽量化に貢献するデザインは、結果的に3Dプリンタで出力する素材の量を削減できるので、製造時間の短縮にもつながります。こうした発想の転換が、3Dプリンタ活用には求められています。

3Dプリンタは製造時間の短縮ももたらす

演繹法でエンジニアリングすれば、

必ず目指すゴールに到達できる

────なるほど。しかし、それでも金属に比べて樹脂の強度の弱さを指摘するエンジニアも多いかと思います。

塩飽氏私はエンジニアというのは課題を解決するために存在していると思っています。壊れやすいのであれば、壊れないようにデザインやマテリアルを研究し解決していくのが、エンジニアのあるべき姿です。過去の工法をより深化させることももちろん重要なエンジニアの仕事ですが、既存工法だけを信頼して進化を拒むだけであれば、それはエンジニアリングではなく、オペレーションだと思います。私は、3Dプリンタを取り巻く多くの課題はむしろ大きなチャンスだと捉えています。なぜなら、どこよりも早く課題を解決できた製造現場が、ビジネスにおいて優位に立てるからです。

自動車産業の黎明期を支えたエンジニアの多くは、開発しながら生産して、部品も調達していました。少数の人たちが、マルチファンクションで物事を考えていました。それが、分業化が進んだことにより、出てきた図面通りにつくるだけの製造現場になってしまいました。そして、製造できないとなると、図面を変えようとする。

これでは新しい世界にはなりません。3DプリンタによるAdditive Manufacturingへの挑戦では、過去の事実を積み重ねて製造していく帰納法的なエンジニアリングから、変革の先のビジョンや目的を示して解決していく演繹法を実践できるかが問われているわけです。私自身は、演繹法でAdditive Manufacturingを推進していきたいと考えています。

3Dプリンタは、これからも進化します。3Dプリンタに最適なデザインを開発し、用途に応えるマテリアルがそろってきて、装置そのものの性能も進化していけば、必ず目指すゴールに到達できると私は信じています。

コロナ禍の製造業に求められる

ダイナミック・ケイパビリティとは?

INDUSTRIAL-X 八子 知礼氏

製造業DXはものづくりを

サービス業へと進化させる

INDUSTRIAL-X 八子 知礼氏

3Dプリンタが切り開く、

プロダクトデザインの未来

日南 猿渡 義市氏

3Dプリンタが

製造業DXの救世主となる!

対談「日本の製造業DXに今、

求められていること」

ストラタシス・ジャパン 森 道明氏

INDUSTRIAL-X 八子 知礼氏