フォルクスワーゲンの工場を見て実感した

日本の自動車産業の危機

日本の自動車産業の危機

ドイツ北部のヴォルフスブルクに広がるフォルクスワーゲンの本社工場。同時期に建設が進められていたミッテルランド運河に沿って建設され、広大な敷地の中に資材輸送と製品出荷に使われる鉄道も通っている。この写真で運河の対岸、右側に延びる四角いブロックを連ねたような煉瓦造りの建屋が戦前からのもの。終戦直後は瓦礫の山だったというが、混乱の中からタイプIの生産を再開、ゴルフの時代に入ってここまで拡張された。写真奥の鉄道線路の向こう側に平たく広がる大きな建屋がゴルフ系の最終組立ライン(複数)が入る「ホール54」。(写真:Volkswagen AG、以下同)

(画像1/12)

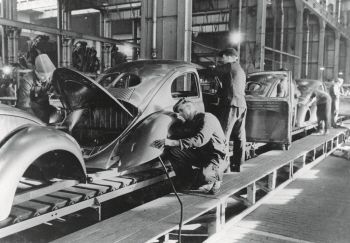

戦後、タイプI「ビートル」の本格生産を始めた時期の車体組立工場。煉瓦造りの横に長い建屋の中に、プレスから車体組立、さらに最終組立ラインがレイアウトされていた。現在も同じ旧工場建屋の背後には、車体組立の様々な工程が配されている。ゴルフ6から7への移行にあたって、そのかなりの面積から設備が取り払われ、新しいものに更新されている。

(画像2/12)

「MQB」の技術公表時に展示されたモジュール化骨格を説明するモデル。後になってゴルフ7そのものであったことが分かる。もちろんクルマを組み立てるどこかの段階でこの状態になるわけではなく、中央骨格に走行機能要素を組み付ければ「走る機能」は成り立つ、という概念を表したものである。車体骨格が前輪すぐ上からAピラー根元の前部種構造体、さらに下半身骨格の主体となる床部側面の箱状部分(サイドシル)、後輪を包み込む後部まで、側面がほぼ1つの面になっている。この外側に、車室の基本を形作るA・B・Cの3本のピラー(柱)と、それらと接合した壁面によるサイドボディの大きなブロックが接合されることで、車体骨格の基本部分が確立される。その側面ブロックを変えることで、幅の異なるモデルをつくり分けることができる。車室の長さ(前後方向)については、リアシート側面下でサイドシル側面が折れて絞られる部分(サスペンションの前側取付点)から前の床面骨格を伸縮させることでつくり分ける。

(画像3/12)

ゴルフ7の「ホワイトボディ」と、その開発を統括したウルリッヒ・ハッケンバーグ氏。中央骨格単体の写真と比べると、前輪上~Aピラー根元~サイドシルに至る内外ブロックの接合面の存在が理解できる。板厚の変化を塗色で示すBピラー以外にも、Aピラーからルーフサイドレールの内部に飴色の表面を持つ熱間プレス成形の超高張力鋼板を通してある。Bピラーの上下接合部が極めて幅広く、側面骨格に外側から接合されているのにも注目されたい。この部位はレーザーをジグザグに動かして行う「ステッチ」溶接、Bピラーそのものの内外パネル接合は全面的にレーザー溶接されていた。少し専門的な目で見ると、個々のパネルの造形と面としての剛性のつくり方などに、設計者の「絵心」を感じる。CADの設定通りだが構造体としての目配りが感じられない日本車のそれに比べて「美しく」見える。

(画像4/12)

今回は現場を見る機会に恵まれなかったが、ゴルフ7の車体組立工程の中の1カット。中央骨格と側面が合体した直後と思われる。今この工程から先に進もうとしている車体の両側上方に、オレンジ色に塗られた大型部品保持用のブロックがある。これが側面ブロックの主要部分を内側に並んだ保持具(溶接時には変形を抑制する治具となる)でくわえて移動し、車体全体の形を整えるものだと推測される。一方、中央骨格の下面から車体全体を保持してラインの中を移動してゆく台車も、MQBの場合は保持ブロックを前後にスライドさせるだけで様々なモデルに対応できる。これら製造設備の多くも、世界各地の工場に向けて同じユニットを作って供給すればよい。

(画像5/12)

超高張力鋼板の熱間プレス成形工程。写真左奥側が連続プレス成形機(トランスファープレス)で、加工品が通る隙間も赤く光っている。その中でプレスされる間も高温に保たれつつ打ち抜かれてきたパネルが取り出されるところ。ここに写っているのは車体部品としてはかなり単純な平面的形状のものだが、Bピラーなどの大物部品も同じ製法で成形され、この直後に急冷処理が行われる。

(画像6/12)

「テーラー・ロールド・プランク」の製法の概念図と、そこから作られるBピラーが、ドアキャッチからの入力を受ける中央部で板厚を増やし、深い箱断面に成形されていることを示す図。厚さが変化した状態の薄板をコイルを巻く方向に沿って「スライス」した細長い板が、ピラーの形に成形される。そのピラー高さ+α分の長さの板厚変化工程が終了したらまた次、という形で連続的に圧延加工してゆくわけで、板厚変化だけでなく、鋼板の長さ方向にも高い精度が要求される。3分割・溶接で作るテーラードブランクでは厚さが変化する接合部が溶接によって組成が変化し、超高張力鋼としての金属結晶が連続したものにはならない。

(画像7/12)

ホール54の最終組立ライン。ここはエンジンルーム内の基本配線・配管類やインスツルメントパネルなどを組み付けた車体に、パワーパッケージとサスペンションなど走行機能要素群が下から合流して合体する「マリアージュ(結婚)」と呼ばれるプロセス。「Golf7」と記されたコントロールパネルの正面に、床下から車体に組み付けられる状態にサブアッセンブリーされた走行機能要素群を載せた台車が上昇してきて、車体に挿入・締結される。写真右側から来るシルバーグレーの車両が、これからそのステージに入るところ。

(画像8/12)

徐々に「クルマの形」を整えてゆくゴルフ7が並ぶ、ファイナルアッセンブリーラインの典型的な一情景。エンジンルーム内へのアクセス、作業性を良くするために車体前端部の隔壁と、そこに付くラジエーターやフロントマスクは後から組み付けるのは、ゴルフ3以来の構造。環状の車両保持コンベアによって、作業内容に応じて車体を傾けるのも以前から採用されてきたもの。作業場の床が木張りになっていて、作業者も日本的な「安全靴」ではなく柔らかい靴を履いている。工場全体が明るく、棚や通箱が整然としているのもドイツ流。

(画像9/12)

4つの車輪を組み付けるステーション。ホール54の最新ラインの中では自動化されて人影が無い。ロボットのワーク先端部に赤色レーザーとカメラが張り出していて、その画像認識によって位置決めし、組み付け・締結を行う。最近の自動化工場では常識とも言える組み合わせだが、ここだけでなく前後ウインドウガラスの搭載・接着工程など各所に導入されていた。

(画像10/12)

年次決算報告記者会見(と投資家向け説明会)はヴォルフスブルク本社工場に隣接する「アウトシュタット」のホールで開催された。「クルマの街」を意味する広大な施設は、購入したクルマを工場まで受け取りに来る「ダイレクトデリバリー」をはじめ、グループ各ブランドのミニテーマパーク、博物館、子供向けのクルマ教育など一般の人々との様々なコミュニケーション、エンターテインメントを広大な敷地に集め、先鋭的な建築物に展開した施設である。日本人の感性ではいささか大仰にすぎる印象は否めないが。

(画像11/12)

2014年に限定生産・発売を予定している「1リットルの燃料(ディーゼル油)で100キロメートル走る(欧州の公的試験モードで)」プラグインハイブリッド車「XL1」と、フォルクスワーゲンAGの経営会義のメンバー。この9名の中で企業の舵を取る意思決定がなされる。左から4人目がM・ヴィンターコルン同会議議長、その右がH・D・ペッチCFO。記者会見の中で様々な質問に答える中でも、9名の中で以心伝心のコミュニケーションが交わされ、世界に展開する巨大企業の現状や様々な数字、そして各自の責任分野に関する分析と予測など、9人ともが闊達かつ自信あふれる態度で語り続けたことが印象的だった。

拡大画像表示

拡大画像表示

(画像12/12)

フォルクスワーゲンの工場を見て実感した

日本の自動車産業の危機

日本の自動車産業の危機

この写真の記事を読む