ファナック FA研究開発統括本部 本部長の野田浩氏(撮影:川口紘)

ファナック FA研究開発統括本部 本部長の野田浩氏(撮影:川口紘)

世界トップシェアの企業は、どのような技術で市場競争に勝ってきたのか――。工作機械用CNC(コンピュータ数値制御)装置で国内・海外でトップクラスのシェアを保持するファナック。同社は1956年に民間企業として日本で初めてNC(数値制御)装置を開発し、以来、さまざまな製品によって世界の工場の自動化を推進してきた。その技術のコア部分はどこにあるのか。ファナック FA研究開発統括本部長の野田浩氏に話を聞いた。(前編/全2回)

成長を生んだ「故障率の低さ」、どう実現しているのか

ファナックの成長を生んできた要因の一つに、故障に対する企業姿勢がある。同社が掲げる「壊れない、壊れる前に知らせる、壊れてもすぐ直せる」というキーワードはその表れだ。商品の生涯保守を基本とし、世界100カ国以上に270以上のサービス拠点を置いている。たとえ壊れても、すぐに対応する体制を整えているという。

とはいえ、「壊れない」を実現するのは簡単ではない。壊れる前に知らせる、壊れてもすぐ直せるというのは、方法をイメージしやすい。しかし根本的な故障を減らすのは高度なテーマといえる。機械メーカーの最重要課題だろう。

どのように「壊れない」を実現しようとしてきたのか。野田氏はこう答える。

「設計段階から『商品の信頼性を作り込むこと』をポリシーにしています。人工的に作る以上、完全に『壊れない』ということはあり得ません。当社のキーワードも、正確には壊れにくい商品を作ること、故障率を極めて低くすることを意味します。開発の時点から、そうした信頼性を念頭に置いて設計しています」

提供:ファナック

提供:ファナック

設計段階から信頼性を作り込む。その姿勢を表すファナックの取り組みが「臨時製造部長制度」だ。商品の開発設計者が一定期間、その商品の製造部長も務める。つまり設計者が工場に行き、製造現場の責任者になることを意味する。主に新商品の製造初期、製造が安定するまでの期間を臨時で務める。

「この制度の狙いは、設計者が製造のことまで考えて開発することにあります。どれだけ素晴らしい設計をしても、それを作る製造現場に即していなければ最終的な品質は落ちてしまうでしょう。例えば製造の難易度が非常に高いと、高度な設計でも製造時に品質を保つのが難しくなります。それが故障を引き起こします。こうしたリスクを減らす制度といえます」

この他に信頼性を作り込む姿勢として、先述のように、ファナックは世界各国に270以上のサービス拠点を設置している。「お客さまの現場で起きた問題や保守情報は常に収集しています。その情報は開発部門へフィードバックされ、次の技術開発に生かされています。シンプルですが、その繰り返しで技術を高めてきました」。

故障を減らすのは、機械メーカーが追求する当然の使命だ。一方で、あまりに故障率が低いと買い替えが進まないという面はないのだろうか。追求し過ぎれば、経営にとってマイナスにならないか。そのような質問に対して、野田氏は首を横に振る。

「当社が市場の信用を獲得できた大きな要因は、商品の壊れにくさです。CNCやそれを搭載した工作機械が故障することは、工場の稼働停止につながります。それは大きな損害を引き起こすでしょう。また工作機械は中古品として出回ることも多く、新品を購入したお客さまはもちろん、次のお客さまも中古品を通してファナックの商品が壊れにくいと実感していただけます。すると、次回の購入時は当社商品が候補に上がります。その中で事業を拡大できたのです」

ファナックの基本姿勢を作った1978年「信頼性への挑戦」

CNCとは、コンピュータによって工作機械の動作を制御する装置である。かつて工場では、現場オペレーターがハンドルやレバーを駆使しながら手動で工作機械の動きを制御していた。当然、職人技が必要となり属人化が生まれた。人の作業に依存するため、量産も難しかった。それを変えたのがNC(数値制御)の登場だ。

「NCは、簡単にいえば現場のオペレーターの作業を電子的制御に置き換える装置です。図面をNCプログラムにし、NC装置がそのプログラムを解釈して工作機械の動力源となるモーターに指示を出します」

初期のNCは紙テープやパンチカードに記録されたプログラムを読み込む方式だったが、次第にコンピュータで制御するCNCが普及していった。

ファナックは、1972年に富士通のNC部門が独立して誕生した(当時は富士通ファナック)。 以来、一貫して工場の自動化を推進する製品の開発を行ってきた。その中で、壊れにくさを追求するという基本姿勢は、ある出来事を契機に始まったという。

それは創立から6年後の1978年、全社を挙げて行った「信頼性への挑戦」だった。

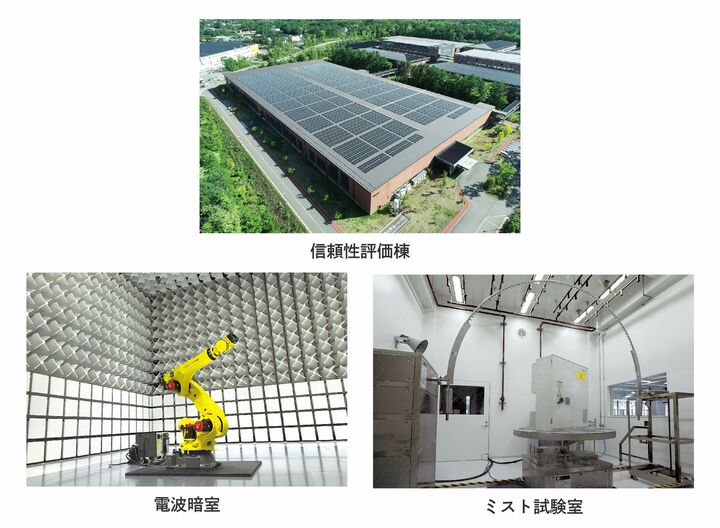

1977年当時の自動化研究所のドア ①WENIGER TEILE:”より少ない部品”で設計すること ②RELIABILITY UP:商品の信頼性を高めること ③COST DOWN:どこの商品より低コストであること(後に、より強い表現にするためCOST CUTとした) (提供:ファナック)

1977年当時の自動化研究所のドア ①WENIGER TEILE:”より少ない部品”で設計すること ②RELIABILITY UP:商品の信頼性を高めること ③COST DOWN:どこの商品より低コストであること(後に、より強い表現にするためCOST CUTとした) (提供:ファナック)

「1978年当時、当社商品の故障率は0.2件/台・月という状況でした。これは1台あたり、1カ月間に0.2件の故障が発生することを意味します。この頃、当社が市場に出荷した商品は累積3万台を超えていました。このまま増産が進み、もし累積10万台の商品が市場に出た場合、1カ月に2万件の故障が発生する計算になります。サービス担当者一人が1日2件の修理を行うとしても500人が必要です。そこで、故障率を0.02件/台・月に減らそうという取り組みがスタートしました」

この年に投入された新商品では、故障率0.03件/台・月を達成することができた。しかし「0.02の壁は厚く、なかなか超えられませんでした」。当時の工場には、この目標を大きく記した横断幕 が掲げられたという。

「さまざまな部品に対し高温の環境試験と長時間の通電動作試験などを実施し、信頼性の低い部品やユニットを取り除いていきました。品質管理部門も発足し、研究所とサービス部門、品質管理部門が議論を重ねました。臨時製造部長制度が導入されたのもこの時期です」

その結果、ついに目標の0.02件/台・月を達成することができたという。さらにその後の商品では、0.01件/台・月も実現した。

当時の工場の環境試験室(提供:ファナック)

当時の工場の環境試験室(提供:ファナック)

目の前の課題に迫られて始めた取り組みだったが、ここで培った信頼性はユーザーから高く評価された。だからこそ、ここまで市場を拡大できたと野田氏は考える。以来、技術で故障率そのものを下げることがファナックの開発ポリシーになっていった。

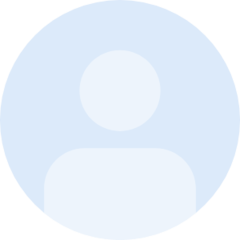

現在も信頼性の追求は続いており、2016年には、山梨県忍野村の本社敷地内に約2万2000平方メートルの信頼性評価棟を完成させた。

山梨県忍野村のファナック本社(提供:ファナック)

山梨県忍野村のファナック本社(提供:ファナック)

高度な制御をするだけでは高い精度は生まれない

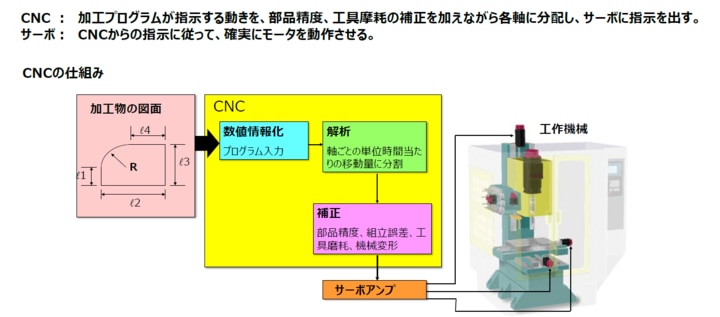

ファナックでは、工作機械の動作や軌跡を制御するCNCと、そこから出された指令通りにモーターの動きを追従させる「サーボ機構」をセットで自社設計している。

提供:ファナック

提供:ファナック拡大画像表示

工作機械を動作させる時、複数のモーターが同時に繊細なバランスで駆動することで、求める動作を実現できる。特に曲線の加工では、それぞれが同期して動かなければ設計図通りの曲線は描けない。CNCで高度な制御をしても、それを実行するサーボ機構の精度が上がらなければ効果は出ないといえる。

加えて、CNCを搭載する工作機械にもそれぞれ動作の特性や癖がある。ファナックのCNCは、さまざまなメーカーの工作機械に搭載される汎用的な商品だ。だが工作機械によっては、ある方向への動きが重い、ある方向への動きがわずかに遅れる(ロストモーション)といった特有の動作が生じることがある。そうした工作機械ごとの特性さえも踏まえてCNCで制御しなければ、精緻な動きに近づかない。

そこでCNCを搭載する際には工作機械の動作特性を調べていくという。その情報をデータ化し、CNCにインプットして自動調整した上で制御をかける。この調整精度の高さもファナックの技術的特徴になっているという。信頼性とともに、同社の成長を支えてきた要素である。

なお、同社はCNCとともに産業用ロボットの事業も行っている。こちらも世界トップクラスのシェアを持ち、産業用ロボットの世界4大メーカーとなっている。CNCやサーボ機構の基本技術を応用して発展させたという。

同社はなぜCNCの領域でここまで技術を高めることができたのだろうか。後編記事ではファナックの歴史をより細かく振り返りながら、技術力を生んだ背景を探っていく。

後編「富士通から独立しCNC装置で世界トップクラスに上り詰めたファナック、競争力の源泉は何だったのか?」に続く