日本の製造業の地盤沈下がいわれるようになって久しい。ものづくり分野でもデジタル化が急進し、グローバル競争が激化するなか、日本の製造業が再び世界をリードするための道はどこに残されているのか。

当連載は、AIの研究者であり、製造業の現場を知りつくした著者による話題書『プラスサムゲーム』(鹿子木宏明著/ディスカヴァー・トゥエンティワン)から一部を抜粋・再編集。AI、経営、現場の融合でゼロサムゲームを脱し、日本の強みを生かして世界で勝つための方法を徹底解説する。

第2回目は、人間とAIそれぞれの能力を最大化し、製造現場を変革する「工場・プラントシンギュラリティ」について取り上げる。

<連載ラインアップ>

■経営×AI×現場が融合、日本の製造業を変える「プラスサムゲーム」とは?

■AIと人間の力を活かし切る「工場・プラントシンギュラリティ」の威力(本稿)

<著者フォロー機能のご案内>

●無料会員に登録すれば、本記事の下部にある著者プロフィール欄から著者をフォローできます。

●フォローした著者の記事は、マイページから簡単に確認できるようになります。

●会員登録(無料)はこちらから

人にやさしく誇りを持って働ける製造業現場を目指して

製造現場のことは現場に任せているという経営者の方も多いと思われます。製造効率の向上等の工場・プラントに特化した最適化については、現場に任せることはまったく問題ありません。ここで経営が把握する必要のある現場の状況は、その疲弊度です。

日本の製造業はこれまで、現場内の最適化で国際競争力をつけてきました。品質の最適化や工数・コストの最適化です。ただし本書で何度も指摘した通り、現在の製造業を取り巻く状況はとても不安定です。材料の調達から部品や製造方法の度重なる変更、それに対応しつつコストを維持することは、現場を追い込み疲弊させます。また日本の製造業の場合は過去の成長期に導入された製造装置の老朽化が進み、それを補うマンパワーの投入も疲弊を増長させます。これらの課題を身をもって解決してきた世代が徐々に卒業を迎えているという人材の問題も見逃せません。

経営にとって、現場の疲弊感を測定するのは難しいことです。財務諸表に表れにくいため表面化しないケースも多く、この点を考慮せずに経営目標からくるコストダウンを目指すと、現場のモチベーションや成果が上がりにくい状況が発生します。一方で、人的リソースの追加やコスト目標の緩和は経営判断から許されないケースも多く、難しい問題です。

ただしこれらは、おそらく日本の製造業に限っては解決できる問題だと考えます。具体的には、経営陣の持つ現場への考え方を、従来の「キャッシュカウとしてコストを下げてくれ」から「人にやさしく誇りを持って働ける、を実現しよう」とすることです。

このメッセージには、現場の効率化のような無機的な要素はありません。また、粘り強く仕事に向き合う日本人の気質には極めて有効です。現場のモチベーションも上がるでしょう。もちろん、人的リソースを追加せずにどうやって「人にやさしく誇りを持って働ける」現場を実現させるかというところが肝要になりますが、その答えが今まで見つからなかったのではないでしょうか。その解答に、今最も有効なのは、「AIやデジタル技術に現場を疲弊させる作業を押しつける」です。

人の関わりという点で現場のタスクは大きく次の2つに分かれてきます(文献F)。

① アルゴリズムタスク

② ヒューリスティックタスク

(文献F)「Drive: The Surprising Truth About What Motivates」Daniel H. Pink著 Canongate Books(邦訳 「モチベーション3.0 持続する「やる気!」をいかに引き出すか」 講談社)

工場・プラントのシンギュラリティ

①の「アルゴリズムタスク」は手順が決まっており、そのパスをたどれば達成できるタスクのことです。例えば「チーズバーガー」を量産するようなタスクともいえます。

ここの部分は徹底的な自動化が効いてくる部分で、ロボットの導入等が一例ですが、日本でもかなり進んでいるところです。もしも後述の「ヒューリスティックタスク」よりも「アルゴリズムタスク」のほうが現場疲弊の大きなウエートを占める場合は、この「アルゴリズムタスク」の自動化に投資し、人にやさしい(ロボットには厳しい)現場を実現していくことになります。

ここで注視したいのは、現場に緊張を強いるアルゴリズムタスクです。例えば、臨機応変な人の目視によってしか見つけられない外観検査工程は自動化しにくかったわけですが、幸い、第2章で詳しく論じたカテゴリ1のAI(目視検査等のAI)の出現により、かなりの部分が緩和されました。カテゴリ1のAI利用の注意すべきところに留意しながら、適切なベンダー選択とシステム導入を行えば自動化が進むと思われます。

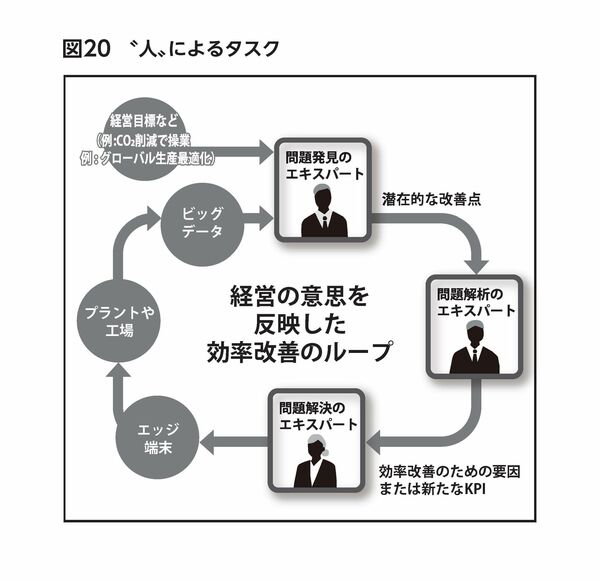

一方、本書でフォーカスしたいのは、②の「ヒューリスティックタスク」の部分です。これは手順が決まっておらず、つまり新たに手順を探す必要があるタスクのことで、具体的な例として、効率改善のPDCAループ(図20)があります。製造の最終成果物に品質や製造効率の問題が生じた時に、“人が”データと成果物を見極め、どのデータ部分に改善のキーがあるかあたりをつけます。これはおそらく現場でもかなりの経験がある人材が行っている部分だと思います。

一旦、疑問符のつくデータが見つかれば、次に行うのは“人が”そのデータから要因を分析し、あるいは適切な目標指標(KPI)を見つける等して、どうすれば問題点が解決するのかを特定します。ここも、現場の経験豊富なデータ解析者が行う部分です。

最後に“人”が問題点の要因を回避する手段やKPIを満たす制御方法を見つけます。この部分は、おそらく現場で経験を積んだベテランの技術者が非常に苦労する部分になることでしょう。こうして1回のPDCAループが回り、1つの課題が解決します。そしてさらに次の新たな改善点について、次のPDCAループが回っていくのです。

このような“人”によるPDCAループの問題点は、時間がかかる(半年や1年)ことです。経営の視点から見ると、大きな研究費は頭の痛い問題である一方で、技術革新の肝に当たる部分でもあり、人への投資を緩められません。また、このループの時間を短縮しようと試みる場合、人への負荷がとても大きい(例:残業)ことです。もしも問題点改善や効率改善のペースが経営の求めるスピードに追いつかない場合、現場はこういったプレッシャーによっても疲弊していきます。

このような「ヒューリスティックタスク」は従来自動化が無理と思われていました。しかし第2章で述べたようなカテゴリ3とカテゴリ4のAI技術の登場により、それらを組み合わせることによって、自動化の道筋が立ってきています。

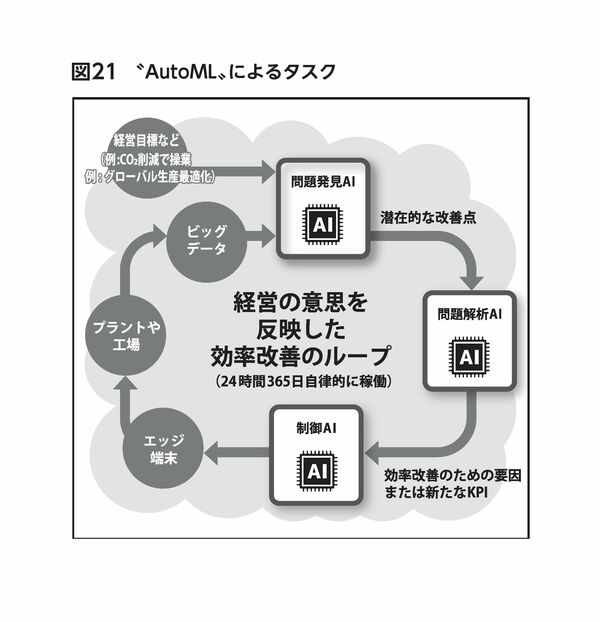

これを実現するために、図21のように、3つのAIを組み合わせます。プラントや工場から収集される全データに対し、経営もしくは現場長の方針に従って、“AIが”疑問符のつくデータ箇所を見つけます。AIが経験豊富な現場の人材に代わってタスクを実行するわけです。ここで使われるAIを問題発見AIと呼びます。

次に、問題発見AIの見つけた疑問符のつくデータを、次段の問題を分析するAIに渡します。問題解析AIは第2章でご紹介したAutoML(automatic machine learning)と呼ばれる種類のAIで、特に人手を必要とせずに自動で要因分析や新しいKPIを見つけ出します。

最後に制御AIによって、問題解析AIで分析された要因を回避し、新KPIを最大化するための工場・プラントの制御方法を見つけさせ、実際の工場・プラントに適用します。

図21のように3つのAIにより、PDCAループを「自律的に」回転させることが可能となります。すると、これまで人手を使って半年や1年かけて回っていたPDCAループが自律的に24時間365日回り続けることになります。これを自律PDCAループ(Autonomous PDCA Loop)と呼んでいます(文献G)。一度ループが回って何らかの改善が起こった後、次のループが自動的に回り始め、さらに潜在的な問題を見つけ出して改善するという改善のスパイラルが回り始めます。

(文献G)「Tangible Autonomous Plant Operations」Kenichi Takeda著 Y-NOW2021

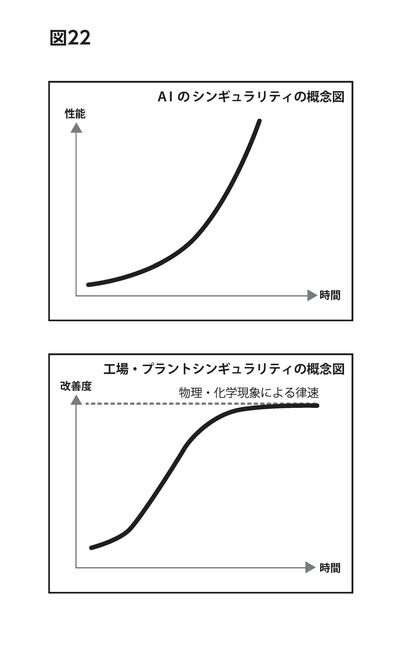

AIによる自律PDCAループの美しい点は、工場・プラントが、自分自身を改善していくというところです。AIがもしも自分自身を改善できるとした場合、AIは無限に性能を上げてついには人間を超えていくという概念は、AIのシンギュラリティ(特異点)と呼ばれます。このAIのシンギュラリティと同じように、工場・プラントが自分自身を自律的に永久に改善していく概念は、製造業における「工場・プラントシンギュラリティ」と呼べるものです。自律PDCAループはAIシンギュラリティの製造業版プラントの持つ能力を最大限発揮する(つまりそれ以上の改善の余地が無くなる)状態へ自律的に到達することになります(図22)。

余談ですが、AIシンギュラリティはAIという仮想空間で起きますので、無限の進化が理論上は可能であり、いつの日かその性能は人間を超えてしまい、人間の脅威になるのではといわれています。ただし「工場・プラントシンギュラリティ」は幸いなことに、あるいは残念なことに、工場内の製造過程を支配する物理・化学の基礎方程式が最終的な律速となりますから、無限に改善が進んでいくということはありません。改善はあくまで人間が制御できる範囲で飽和するため、人間への脅威が起こることはあり得ません。

このような「ヒューリスティックタスク」を自動化・自律化することは、海外では雇用を奪うのではないかと強く警戒されます。しかし日本ではこの手の警戒感は低く、むしろAIと協調して人が動くことでより良い世界を作ろうという文化的な雰囲気があります。

ここは日本が迅速に舵を切れるという意味で、海外のコンペティターに対するアドバンテージとなります。仮に、AIによる自律PDCAループが実現したら、現場のエキスパートの役割はどのように変化するでしょうか。例えば現場で人間が行うことは無くなってしまうのでしょうか?

自律PDCAループのようなAIによる人間を超えるシステムが実現した未来を予測するには、本書でもたびたび登場している囲碁AIの例を考えると分かりやすいでしょう。

人間を上回る囲碁AIによって、エキスパートであった棋士が廃業したという話は今のところ聞いたことがありません。囲碁AIによって新しく発見された手順に対して、棋士の方々がさらに研究を続け、新定石が作られ続けています。それは、AIをトリガーにしたものの、棋士による囲碁界の進化と呼べると思います。

これと同様のことが製造の現場で起こると思われます。つまり、あくまで自律PDCAループは現状の設備やセンサー・化学反応等の中で最適化を行うものですので、最新の設備の変更や新規センサーの追加、新しい化学反応の導入といったところはAIにはできず、当然ながら人間の独壇場です。

疑問のデータの発見やその原因分析、制御方法の探索といった現場の負担の大きい改善の部分はすべてAIに任せ、現場の技術者は最新技術の導入に集中して工場・プラントを次の世代に導く役割を負う。このような体制は理解を得やすく、日本の製造業は、こうしたAIの導入により国際的な差別化要素を獲得できるのではないかと思います。これがAIと現場のプラスサムゲームの一例です。

日本の製造業の強みの1つは粘り強い改善努力です。その陰で、国際競争力を生み出す“人”への投資が少なめになっているのが、日本が出遅れている原因の1つではないでしょうか。AIと現場のプラスサムゲームを使って強靭な差別化要素を作り、日本の製造業が再度、世界でも抜きん出る存在となることを目指す必要があります。そしてそれは、日本の製造業の強みを生かせば、可能なことです。

<連載ラインアップ>

■経営×AI×現場が融合、日本の製造業を変える「プラスサムゲーム」とは?

■AIと人間の力を活かし切る「工場・プラントシンギュラリティ」の威力(本稿)

<著者フォロー機能のご案内>

●無料会員に登録すれば、本記事の下部にある著者プロフィール欄から著者をフォローできます。

●フォローした著者の記事は、マイページから簡単に確認できるようになります。

●会員登録(無料)はこちらから