シェア世界一のカーエアコン用コンプレッサーの製品不良を減らすため、デジタル技術を取り入れる。そう決断した豊田自動織機がその協業相手に選んだのがドイツの大手総合電気機器メーカー「シーメンス」だ。ドイツを訪問し、同社を視察した豊田自動織機の社員たちは、製造に関わるプロセスをデジタル技術でスマートにつなげる同社の技術力に圧倒された。他に選択肢はないと結んだ協業関係。豊田自動織機にとって、外部企業、しかも海外企業と手を結ぶのは前例のないことだった。

シーメンスの工場視察で「衝撃」を受ける

2018年の秋、豊田自動織機でデジタル技術の導入を目指さんとする社員3人がドイツの地に降りたった。その中には、第1回で登場した、デジタル・トランスフォーメーション(DX)の実務の担い手である井上雅昭氏もいる。訪問の主目的は、バイエルン州にあるシーメンス・アンベルク電子製品工場の視察だった。豊田自動織機がシェア世界一の1つを誇る、カーエアコン用コンプレッサーのダイカスト工程における不良をいかにデジタル技術で減らすか。その手として、以前から目論んでいたのがシーメンスとの協業だった。

井上氏が当時の豊田自動織機の社内状況と自身の心境を振り返る。

「ドイツでインターネット導入による生産自動化、つまりインダストリー4.0が進んでいることに上層部は着目し、われわれが世界で戦っている以上、世界最先端の企業としっかり手を組み、学びながらDXを進めるべきとの考えをもっていました。私も、シーメンスは相性のいい協業相手だろうと見ていました。製品ライフサイクル管理(PLM)全体をデータでつなげる技術をもっていたからです」

井上雅昭氏。豊田自動織機ITデジタル推進部デジタル人材育成室室長(撮影:川口紘)

井上雅昭氏。豊田自動織機ITデジタル推進部デジタル人材育成室室長(撮影:川口紘)

シーメンスのこうした情報を仕入れた上で行った視察だった。だが、いざ自分たちの目でアンベルク電子製品工場を見ると、みな衝撃を受けたという。

「3人同じ感覚を共有しました。まるで『別世界である』と。私たちが日本で行ってきた製造工程と大差をつけられていることを見せつけられたのです」

井上氏らが見たシーメンスの製品ライフサイクル管理システムは、自分たちの方式をはるかに凌ぐものに感じられた。

「トヨタ生産方式には見える化があり、問題を顕在化させます。シーメンスはその見える化をデジタル技術で効率的に実施しており、生産設備だけではなく、工場全体のデータがつながっていて、生産状況、不良件数、その原因、全てが見えるようになっていました。計画と実績の差も示されます。裏側ではAI(人工知能)がはたらいているとのこと。更には製品ライフサイクル管理システムとも連動していて、製品設計を変更する時も、私たちだったら各担当者に伝え、翌週までに影響を調べて照合するといった時間感覚のところ、シーメンスではそれがリアルタイムに行われているのです。担当者ミーティングはほとんど存在しません」

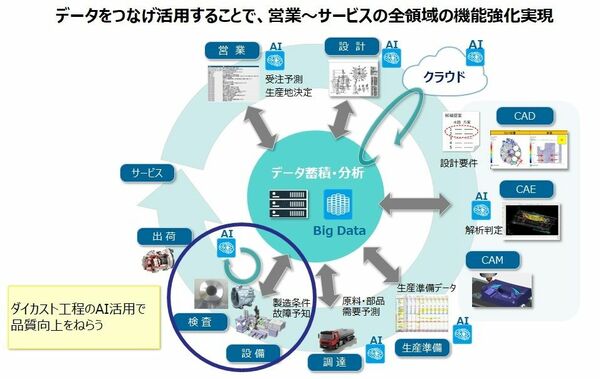

井上氏らは「ビッグピクチャー」と呼ぶ、自社の工場のあるべき姿を描き、DXに携わるメンバーらで共有した。営業から、設計、計算機支援設計・製造(CAE、CAD、CAM)、生産準備、調達、整備、検査、出荷、サービスまで、工場が関わる全ての領域においてデータをつなげ、活用することで機能強化をはかろうとするものだ。各工程で人工知能も活用する。井上氏が取り組んでいたカーエアコン用コンプレッサーの不良低減は、このビッグピクチャーの設備や検査の段階に位置づけられる。

ビッグピクチャー。左下円内がカーエアコン用コンプレッサーの不良低減テーマ(資料提供:豊田自動織機)

ビッグピクチャー。左下円内がカーエアコン用コンプレッサーの不良低減テーマ(資料提供:豊田自動織機)拡大画像表示

「全ての領域をデータでつなげるソフトウェア群も人工知能ももっているのがシーメンスです。私どものビッグピクチャーと完全に一致していました」

もはやシーメンスとの協業以外に選択肢はなかった。視察時にシーメンスと契約についての議論を行い、その後、調印。2019年4月より協業を始めた。

「同じ船に乗りましょう」

豊田自動織機がトヨタグループ以外の企業と協業することはまれだった。海外企業が相手となればなおさらだ。1926年の設立以来、シーメンスとの公式的な接触は事実上、初のことだった。

「当初、私たちは生産技術の手の内を明かそうとしませんでした。けれども早い段階で、われわれの担当役員らと先方のチーフらが、『同じ立場の仲間として、同じ船に乗りましょう』と伝え合ったのです。以降、こちらからデータを出し、シーメンスからはシミュレーション結果を出しあう関係になりました」

シーメンス・アンベルク電子製品工場でのミーティング。シーメンス担当者はブラジル人、インド人、ギリシャ人などで構成されドイツ人はいない。「ダイバーシティの本質を感じた」と井上氏(写真提供:豊田自動織機)

シーメンス・アンベルク電子製品工場でのミーティング。シーメンス担当者はブラジル人、インド人、ギリシャ人などで構成されドイツ人はいない。「ダイバーシティの本質を感じた」と井上氏(写真提供:豊田自動織機)拡大画像表示

同じ船に乗るとは、同じ目的地を目指すということ。井上氏らはシーメンス担当者とシンプルで明確な目標を共有した。「ダイカストにおける製品不良を減らす」というものだ。そのためにシーメンスのもつ人工知能技術で「不良予測」をすることが念頭にはあるが、手段は問わない。

もう1つ、井上氏らは、シーメンス担当者と目標を持った。「ライン作業者の工程を改善する」というものだ。コンプレッサーのダイカスト工程における主な不良は、鋳造したアルミ合金に「鋳巣(いす)」と呼ばれる穴が生じてしまうことにある。では、誰が有害な鋳巣を見つけるかといえば、ダイカストの次工程にあたる加工担当の作業者たちである。

これは、トヨタグループにある「自工程完結」という考えに反するものだった。「加工の工程でアルミを削り始めたら、そこで不良が発覚するというのは、もったいないこと。これをどうにかしたかった」

ダイカストとデータ解析をつなぐ

社内では、技術・開発本部にワーキンググループとして設置されたDX実働部隊が、同年6月、デジタルイノベーションプロジェクトに格上げされた。シーメンスとの協業が本格化していくなかメンバーに加わったのが、柴田顕次氏だ。2007年に入社し、社内の新技術を開発する研究開発センターで勤務し、その後、産学連携先の大学で研究員として勤務した。社に戻ると企画職を務めるなど、職場を渡り歩いてきた。

「その分、一番を誇れるものがありませんでした。そんな時社内でデジタル技術を進めることとなり、再び技術者として仕事をしないかと社内で勧められました。AIで社内トップ人材を目指せると思い、参加しました。その時から井上が上司となりました」

柴田顕次氏。豊田自動織機 ITデジタル推進部 先行開発室 先行第2グループ グループ長(撮影:川口紘)

柴田顕次氏。豊田自動織機 ITデジタル推進部 先行開発室 先行第2グループ グループ長(撮影:川口紘)

シーメンスとの協業において、柴田氏はまさに協業を機能させる役割を担った。「不良を減らす」「工程を改善する」という目標に対し、豊田自動織機はダイカストのノウハウをもっている。シーメンスは人工知能を始めとするデータ解析技術をもっている。この2つを相乗作用させるため、シーメンスからのダイカストについての多くの質問に答えていった。

「大府工場のダイカストの現場に行き状況を確認しました。こちらから提供するデータがなぜそうなるのかをシーメンスに説明するためです。AIはたしかに素晴らしいデータ解析技術ですが、使いこなすには現場を知らなければなりません」

机上の実証と現場の実践には差異が

豊田自動織機がデータや情報を出し、シーメンスがそれらを分析し、これにより不良予想を実現していく。実証の対象としたラインで、ダイカスト射出1回あたり約4万点にのぼるビッグデータをシーメンス製の装置で収集し、人工知能を活用して解析したのである。豊田自動織機は協業開始から約2年後の2021年4月、「約2年間の実証を重ね、成果を上げました」とプレスリリースを出すに至った。

だが、井上氏はこの2年間を振り返り、こう加える。「本当は1年くらいで結果を出せると思っていましたが、蓋を開けてみると全然違っていました。概念実証(POC)と実稼働のあいだに、大きな差があったのです」

机上の実証と現場の実践でどのような差異があったのか。それをどう克服したのか。

次回「『予想外のAI精度』を克服、豊田自動織機がDXで実現したダイカスト不良予測」につづく