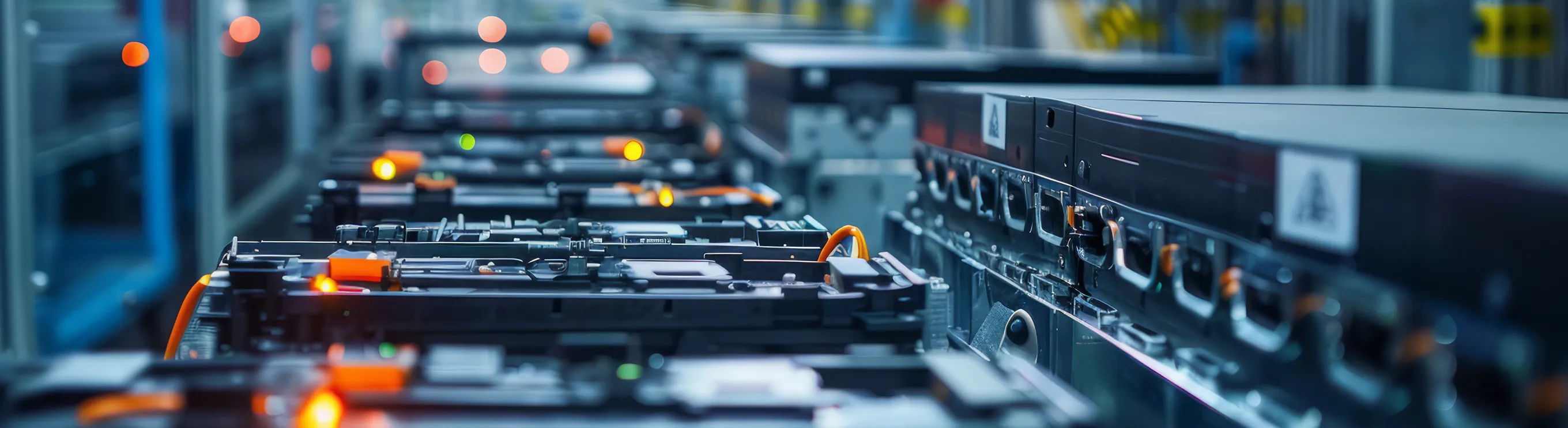

EVシフトや、AIを搭載するスマートフォンの高性能化など、私たちの身の回りで高性能な二次電池を使用する機器が急速に増加している。そして、搭載される二次電池の性能向上が、EVや様々な電子機器のパフォーマンスの向上に大きく影響している。今、世界の二次電池メーカーは、この二次電池の品質向上を目指し、激しい開発競争を続けている。二次電池産業の成長と、開発の要となる計測や分析の分野について、二次電池開発を支える業界のキーパーソンに話を聞いた。

二次電池材料の進化がEVシフトの他、デジタル社会の進歩を支える

私たちの住む世界は、大きな変革期にある。カーボンニュートラルを実現するための化石燃料からの脱却や、生成AIなどのデジタルテクノロジーの急速な進化が、この変革のドライバーとなっている。

その中で、モビリティの世界を変革するEV(電気自動車)シフトが世界的に進行している。しかし、それと同時に様々な課題も浮上してきている。その多くが、EVの心臓部ともいえる二次電池の性能、品質にかかわる部分でもある。

グローバルに事業を展開する科学計測・分析機器メーカーであるサーモフィッシャーサイエンティフィック(以下、サーモフィッシャー)は、二次電池材料の解析に有用な分析機器を提供することで、二次電池メーカーの研究開発部門から、製造現場の品質向上まで、幅広いソリューションを展開している。

同社日本法人ケミカルアナリシス ダイレクターの森垣 忠士氏は、EV向けをはじめ、高性能、高品質な二次電池が求められる市場背景について、次のように語る。

ケミカルアナリシス ダイレクター 森垣 忠士氏

「EVは環境負荷が少ないだけでなく、災害時の電力供給源となったりするなど、多くのメリットや魅力があります。しかし同時に、まだEVを所有することに不安を持っている消費者も少なくありません。EVを利用する際の不安とは、長い距離を走れない点や、真冬でも従来のガソリン車と同じように扱えるのかなど、二次電池の性能が影響する部分が非常に多いのが実態です」

一方、EV以外にも、二次電池はスマートフォンなど、多くのデジタル製品に内蔵されており、日々の生活の中でも充電が必要な機器が増えている。二次電池の高容量化、高性能化と安定した品質の両立は、便利でサステナブルな社会を発展させるために欠かせない課題となっている。

この要請に応えるため、世界の二次電池メーカーは、現在主流であるリチウムイオン二次電池の性能と品質の向上にしのぎを削っているのである。

二次電池材料を計測する機器を担当する、同社ケミカルアナリシス シニアマネージャーの服部 光生氏はこう語る。「リチウムイオン二次電池を構成する部品は日々複雑化しています。電池そのものの構造をはじめ、正極、負極、電解液など、メーカーではそれぞれの材料について、研究開発が続けられています。材料の最適化に加え、電極厚みの精度は電池性能を引き出すための重要なパラメーターです。実験を繰り返して最適なバランスを見いだし、より品質の高い電池を作り出します」

ケミカルアナリシス シニアマネージャー 服部 光生氏

また、電池の性能向上とともに、安全性を高めることが不可欠だと服部氏は話す。

性能面の測定だけでなく、安全性の検証にも、計測・分析は重要な役割を担う。「例えば、電池内のポリマーバインダーは、非常に安定した物質ですが、何らかの理由で内部の温度が極めて高温になったときには化学変化を起こすことがあります。そのときどんなガスを発生するのかを分析することで、熱安定性、反応メカニズムや副生成物の特定、劣化などについて、深く理解することができます」(服部氏)

性能と安全性が両輪となることで、私たちの身近なところで二次電池の利用が拡大しているのである。そして、この二次電池の進化のサイクルをより速く回すために、計測・分析装置は重要な役割を果たしている。

さらに、希少な金属であるリチウムそのものを代替する素材の研究も進められており、産業分野だけでなく、研究分野も並行して進められているのが、電池産業の現在地だという。

素材そのものの分析だけでなく、電池が作動しているとき、内部の反応がどう進行しているかを知ることも、開発者にとっては重要な気づきとなる。サーモフィッシャーでは、電極の反応状態をグラフィックでリアルタイムに観察することができる分析装置も二次電池メーカーに提供している。研究者やエンジニアはこうした装置を使うことで、実際に充放電を繰り返したとき、二次電池の内部でどのように劣化が進むのかを知る手がかりを得ることができる。

数%だった検査領域を100%に拡大する画期的な手法

世界に数多く分析機器メーカーが存在する中で、サーモフィッシャーが支持されている理由は何だろうか。森垣氏は、同社がイノベーティブな企業文化を持つことが大きく影響していると話す。

「当社では常に、『お客様のアンメットニーズを満たすイノベーティブな製品、サービスをお客様に提供する』という価値観が共有されています。二次電池材料にかかわる分野でも、例えば光分析技術、また電極材料の粘度や弾性を精密に測定する機器など、幅広いラインナップを取りそろえ、それらを複合化したアプリケーションも開発しています」

エンドトゥエンドで、ほぼ全ての計測・分析装置を自社でカバーしている点が同社の特徴である。研究段階から製造設備、品質管理まで全ての工程における製品とサービスを提供しているため、特定の工程に特化したメーカーに比べ、技術動向について得られる情報量が圧倒的に多い。

そのような幅広い計測機器を展開する同社が、最新ソリューションの1つとして2024年に世に送り出した製品が、材料の厚み計測機器「Thermo Scientific™ LInspector™ Edge(リインスペクターエッジ)」である。これが今、二次電池メーカーから大きな注目を集めている。

リチウムイオン二次電池は、その構造上、電極の材料(活物質)が基材であるアルミ箔や銅箔に均一に塗布されていることが、最終的に製造した電池の性能や安全性を左右する重要な要素となっている。

電極コーティングの均一性を確保するため、材料メーカーはこれまでも電極の厚みを測定し、品質の安定に努めてきた。しかし従来の厚み計測機器は、製造に使う電極面のわずか数%の領域しか検査できず、検査から漏れた厚みムラがある電極がそのまま製造ラインに持ち込まれ、歩留まりの悪化を招いていた。二次電池の製造工程は大別すると、電極製造、セル組立、検査の工程からなり、電極製造は初期工程となるため、所定の性能が出なかった場合手戻りが大きく、損失につながってしまう。

それに対して「LInspector Edge」は、コーティングされた電極のロールを引き延ばして機器に通すだけで、電極全面のコーティング量をリアルタイムに計測し、データ化することができる。得られる厚みに関する情報量は、従来の計測装置に比べて最大で1,000倍にも達する。

しかも、二次電池の製造工程に直接組み込める「インラインソリューション」として開発されており、製造の初期段階でコーティング量に不良がある材料の位置を特定し、ラインから取り除くことができるだけでなく、製造工程において完全なトレーサビリティを実現できる。

「『LInspector Edge』は、これまでになかった電極の全面検査を可能にするソリューションのため、二次電池メーカーさんに別の商談の場でご紹介しても、どんなものなのか興味を持たれるお客様が非常に多く、期待の高さがうかがえます」と森垣氏は語る。

韓国のソウルに最新機器を体験できるセンターを開設

注目の「LInspector Edge」を含め、世界の二次電池メーカーが関心を寄せる同社の計測ソリューション。その実力を、製造の本番環境に極めて近い状態で確認できる施設が2023年11月、韓国の首都ソウルに誕生した。その名も「Battery Customer Experience Center」という。同センターで顧客の支援にあたる、同社プロダクトアプリケーションスペシャリストのCha Jueun氏は、韓国に同センターを設立した理由を次のように語る。

「韓国には世界的な二次電池メーカーの本社が複数存在し、世界のEV車載電池市場の約25%のシェアを占めており、中国を除いた場合は約50%に達します1)。世界の二次電池開発の中心地と言ってもいい場所です。ここで現地化された計測・分析サービスを提供し、二次電池産業を下支えすることが、当センターをソウルに開設した狙いです」

同センターでは、二次電池製造における分析手法を紹介するツアーやデモをはじめ、メーカーが自社の材料を直接計測・分析することもできる。これが、従来のショールーム的なデモセンターと一線を画す点である。「お客様は材料のサンプルをセンターに持ち込んで、当社のスペシャリストの支援を受けながら、データを分析することができます。それによってお客様は、実際に当社の計測機を自社に導入した際の効果を、導入前に詳細に確認することができます」(同社シニアプロダクトアプリケーションスペシャリストのYoon Jiwon氏)

同センターには、各分野の測定、検査のエキスパートが常駐し、サーモフィッシャーの広範な分析機器に関する専門知識を、二次電池メーカーにワンストップで提供。手厚いサポートによって、顧客の疑問に全て答えられる態勢を整えている。

オープンして1年だが、すでに約100回以上のツアーを実施しており、サンプルのテストは20回以上にも及ぶ。また、現地に来ることができない顧客に対しては、デモやラボツアーなどをリモートで提供し、支援している。

電池メーカーが品質向上を進めるにあたって、同センターの存在は画期的だ。「どのメーカーも材料の計測機器はすでに一通りのものが自社の生産ラインに入っています。よりよいソリューションを導入する際には、『確かによくなる』という根拠が必要ですが、実際のラインを止めて、テストを行うことは困難です。そこで、このセンターを使っていただき、サンプルをテストできれば、確かな根拠を得ることができます」(Yoon Jiwon氏)

自社の製造ラインに組み込んだ場合の効果を直接確認できる

同センターには、前述した最新機器である「LInspector Edge」も設置されており、テストの依頼も非常に多い。この製品は前述の通り、製造ラインに直接組み込むインラインソリューションのため、製造現場の品質改善に大いに役立つだろう。そうした期待に応えるため、サーモフィッシャーではサポートに力を入れている。

計測機器の性能向上を直接確認できることが、センターを利用するメリットだと、Yoon Jiwon氏は説明する。

「センター内には、お客様がこれまで使ってきた装置の横に、新しい装置を並べて設置しています。同じサンプルを用いて、両方の装置の計測結果を比べることができ、どれだけ精度が高まるか、どんな分析が可能になるかを定量的に判断することができます。測定のスピードもダイナミックに変化させながらテストすることができるので、お客様からは、自社のラインのスピードに合わせて効果を確認できる点をご評価いただいています」

Battery Customer Experience Center リーダー兼シニアプロダクトアプリケーションスペシャリスト Yoon Jiwon氏(左)

プロダクトアプリケーションスペシャリスト Cha Jueun氏(右)

このセンターは、二次電池産業が今後、これまでとは違うスピードで急速に発展していくことを念頭に置いて設立したと、同社セールスデベロップメント シニアマネージャーのKim JeeHye氏は語る。

「当センターでは、研究開発から製造時の品質確保まで、エンドトゥエンドの製品を揃える当社の強みを生かしたサービスを提供していきます。今後は、第2、第3のセンターを、世界に展開していくことも視野に入れています。そうなったとき、韓国の「Battery Customer Experience Center」はトップランナーとしてのノウハウを、各センターに提供する存在になることを目指しています」

同社日本法人の森垣氏は、日本の二次電池メーカー、材料メーカーにも韓国の「Battery Customer Experience Center」の活用を勧めている。「日本でもここ数年、二次電池製造のお客様からのお問い合わせが急増しています。材料のサンプルを持ち込んでテストできる当センターにて、当社製品の実力をぜひ試していただきたいと思います」(森垣氏)

計測機器メーカーはこれまで、製品メーカーが求める要件に応える形で、製品を提供してきた。しかし、サーモフィッシャーの「Battery Customer Experience Center」を中心とした取り組みは、顧客がまだ気づいていない課題の発見にも踏み込んだ新しいパートナーシップを生み出そうとしている。その成果は、二次電池の性能・品質の向上につながり、デジタル社会の発展に結びつくだろう。

参考文献

- 1)SNEリサーチ「2022年1~6月の車載電池の世界シェア 」調査結果

関連記事