今、製造業は大きな変化に直面している。温暖化の進行による自然災害増加や脱CO2の流れ、少子高齢化による労働人口の減少、そして自動車業界の百年に一度といわれる大変革。こうした状況の中、ピンチをチャンスに変えるためにも、社会課題に向けた「モノづくり革新」が必要だ。その一つの指針として、デンソーが進めてきた「Lean Automation(リーンオートメーション)」がある。

※本コンテンツは、2022年4月20日に開催されたJBpress/JDIR主催「第5回 ものづくりイノベーション~デジタル&脱炭素の時代にこそ解き放て!日本のものづくりの底力~」の特別講演Ⅲ「デンソーのモノづくり革新 ~社会問題の解決に向けた Lean Automationの提案~」の内容を採録したものです。

動画アーカイブ配信はこちら

https://jbpress.ismedia.jp/articles/-/70563

デンソーが培ってきたノウハウの集合体「リーンオートメーション」とは

自動車部品の根幹ともいえるQCD(Quality=品質、Cost=コスト、Delivery=納期)とは、人命を守る全数保証の品質を広く世に普及できるコストで実現し、ジャストインタイムで世界中に届けるというものだ。デンソーはこれまでもグローバル38カ国に展開し、「多種多量」の自動車部品におけるQCDに応えてきた。

そこで培ってきた「Lean Automation(リーンオートメーション)」は、生産性向上を主目的にしたモノづくりのノウハウの集合体だ。デンソー経営役員チーフモノづくりオフィサーインダストリアルソリューション事業部長の下川勝久氏は、「無駄・ロスをなくし、変化に即応できるリーンオートメーションは、自動車のみならず広く社会問題の解決に向けたモノづくりの指針になり得ます」と力強く語る。

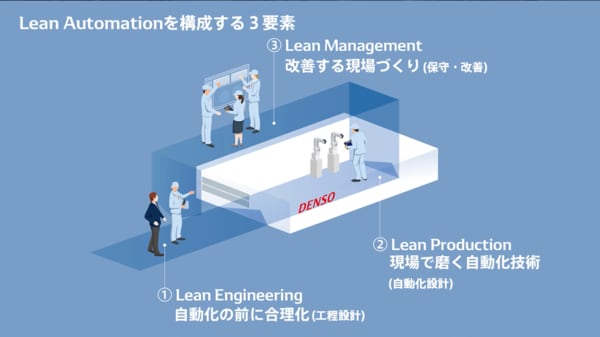

同社ではリーンオートメーションを、「脱炭素化」「職場のホワイト化」「変種変量への対応」など、さまざまな社会課題の解決に向け活用してきた。その内容を詳しくひもとく前に、そもそもリーンオートメーションとは何か、「リーンエンジニアリング」「リーンプロダクション」「リーンマネジメント」という3つの要素に整理しながら解説する。

まず、現場には加工、動作、在庫、不良・手直し、造過ぎ、運搬、待ち時間といった「7つの無駄」が内在する。レイアウトの見直し、作業動作の最適化、製品設計の改善など、さまざまな手段を組み合わせてこれらの無駄を取り除き、自動化の前に合理化するのが「リーンエンジニアリング」だ。

「リーンプロダクション」では、現場でロボットを活用して自動化技術を磨く。組み立て、物流、検査などさまざまな工程で導入したロボットは、これまで2万台に上る。同社はロボットの外販メーカーでありながら、同時にこれをとことん使いこなすヘビーユーザーでもあり、さらに専用機として組み上げるSIerでもあると下川氏は語る。

そして「リーンマネジメント」は、導入したロボットや自動機を保守・運用しながら、長いライフサイクルの中で効果を出せるよう改善していく部隊横断・全員参加の活動だ。具体的には、自動化ラインの設備総合効率を85%、90%と高めていくために、データで問題を可視化し無駄やロスを着実につぶしていくのだ。

脱炭素化に向けた「エネルギーリーンなモノづくり」の取り組み

「リーンオートメーション」は、製造業が直面する環境変化、社会課題の克服に拡大して適用することが可能だ。その取り組みの一つが、脱炭素に向けた「エネルギーリーンなモノづくり」だ。

日本でも再生可能エネルギー比率を38%に引き上げるエネルギー基本計画が可決され、省エネは国全体の課題になっている。下川氏は「製造業は、工場で使用するエネルギーを一滴たりとも無駄にしない『リーンなモノづくり改革』に、ポジティブに取り組むべきだと考えます」と示唆する。

デンソーの工場ではカーボンニュートラル達成に向け、IoTをフル活用して生産ロス・無駄ゼロに取り組む。エネルギー使用量の可視化を設備・時間単位で行い、生産情報とリンクさせながら問題点をきめ細かく顕在化させて改善していくのだ。例えば、アルミ鋳造ラインでは、休み時間にもエア消費量があるという記録から、微小なエア漏れを発見した。

また、部品加工の小型化では、かつて6工程を同時加工するために200トンの加工荷重を持っていた鋳造加工機を、各工程を時間差で分散させることでサイズダウンし、加工荷重を40トンにまで低減させた。その結果、64%ものCO2排出量の削減が実現した。

工程一貫で無駄を極小化する取り組みとしては、アルミダイキャストの同期一貫システムがある。従来は大型の集中溶解炉で材料を溶かし、温度を保持しながら大型鋳造機へ搬送、大型のバッチ炉で熱処理していた。冷えたリターン材の再溶解も行われるため、加熱・冷却、搬送在庫、設備などの各工程で無駄やロスが発生していたという。そこで、溶解炉や鋳造機、熱処理炉を小型化し、一連の作業をロボットが行うコンパクトな自動化システムにした結果、トータルでCO2排出量を57%削減できた。

下川氏は「カーボンニュートラル実現のためには、競争ではなく『共創』が必要です。エネルギーリーンの取り組みを各企業で着実に進めながら、さらに抜本的な材料・プロセスの変更、材料のサーキュラーエコノミー、メタネーションなどによるCO2循環など、新たな切り口の活動にも取り組まなければなりません」と語る。その一環として、同社では、カーボンニュートラルに関するショールームを開設し、ノウハウを社外と共有して新たな技術につなげる横展開に取り組んでいる。

人と機械が共に成長できる「ホワイトな職場」づくりを目指す

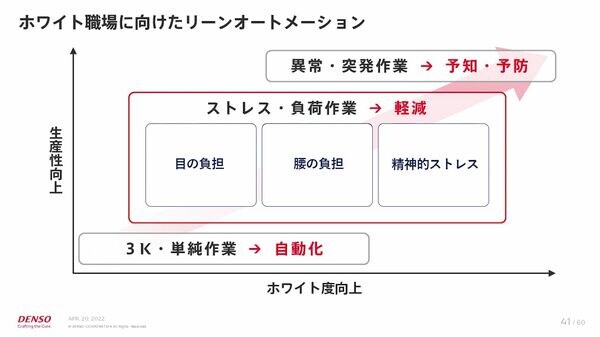

日本の生産年齢人口は1995年をピークに減少しており、2050年には最盛期の6割程度になるのが確実だ。とりわけ製造業では人材の不足傾向が続いており、若者の製造業離れが顕著だ。この状況に対して下川氏は、「私たち製造業は、自動化で生産性を高めるとともに、製造業自体の魅力も高めていかなければなりません」と訴える。

「リーンオートメーション」でさまざまな自動化に取り組んできたデンソーだが、負荷の大きい人手作業もいまだ多く残されている。これらは自動化の難易度が高い作業だが、今後は新たなツールであるAIや協働ロボットなどを駆使して、生産性とともに「ホワイト度」の向上に取り組んでいくという。

その一つが、目視外観検査を自動化した事例だ。顕微鏡や拡大鏡をのぞいて微小な傷や欠陥を見つけるこの作業は、身体的な負担だけでなく、厳しい品質を守るという精神的なストレスも大きい。これを、まずカメラで撮像した画像をモニターに表示して人が良否を判断した上で、次に蓄積した判定画像を機械学習させてAIで自動判定するという、2段階の自動化を実現した。

AI活用では、十分に学習させて実用にこぎ着けるまでの工程が長期化しやすいが、同社では製造現場で加工をよく知る生産技術者が、材料ロットや金型、加工条件といったバラつき要因も含めて効率よく学習させ、短期間で自動化を達成したという。

また、突発故障など、非定常業務による製造現場のストレス低減も進める。「IoTを活用して、現場の良質なデータをラインの稼働ロスや機械の故障兆候などの有益な情報に変換し、改善アクションにつなげます。人と機械が共に成長し、生き生きと働ける現場を実現していきます」と下川氏は語る。

モビリティ大改革に即応しながら「リーンオートメーション」を拡大

自動車業界は今、100年に一度の大変革期にある。加速する電動化の一方で、内燃機関にはバッテリーEV(BEV)や燃料電池車(FCV)など全方位の可能性があり、地域ごとの差異もますます広がる。さらには自動運転、先進安全の要請が強まり、世代進化も加速する一方だ。

このような状況で高まる「変種変量」のニーズに即応するためには、生産ラインをより素早く立ち上げ、また変体させる必要がある。下川氏は、その実現のためのキーポイントを3つ挙げる。

「製品をまたいで汎用的に使える標準モジュールの品ぞろえ、デジタル上で動きの保全性や操作性を素早く検証し、設計に反映するデジタルプラットフォーム、そして、現場において短時間でモジュールを組み替える、フィジカルな『Plug and Play技術』です。これらを用いて生産システム構築のリードタイムを短縮する、リーンオートメーションに磨きをかけていきます」

デンソーではさらに、インダストリアルソリューション事業として、顧客企業のリーンオートメーションの実現支援に取り組む。産業ロボット、協働ロボット、組み立て・検査パッケージ、物流、IoTソリューション、そしてこれらを統合した生産システムを駆使する。

同事業部で扱う標準化モジュール「DX-CELL」 は、加工ツールやハンド、カメラなどのサードパーティー機材を組み合わせることができる。また、組み合わせをタブレットで検証できるDXツールも開発中だ。「自前の技術にこだわらず、さまざまなFA機器メーカーと工程をパッケージ化していきたい」という下川氏の言葉通り、この1年間で47社ものメーカーと協業している。

同社では、リーンオートメーションを実践する人材育成も支援している。2020年に開講した「Lean Automation スクール」 では、自動化システムの構想を学べるコースに加えて、物流コースやIoTコースも新設する予定だ。

「私たち製造業が直面する環境変化や社会課題は、リーンオートメーションを進化・適用・拡大させることで必ず解決でき、次のステップへと進めると確信しています。企業の垣根を越えて協調しながら、皆さまと一緒に日本のモノづくりを革新していきたいと強く願っています」と下川氏は結んだ。