コロナ禍で設備保全業務にも新しい働き方が求められてきた。労働人口が減少している中、今後は働き方の改革により、さらに高いレベルでの安定稼動や品質の確保が求められ、保全業務の信頼性向上のための方策も必要となる。これらは今後の日本の製造業を取り巻く環境を考えるといずれは直面する課題なのだが、コロナにより、その実施ニーズが早まったといえるだろう。

将来が不透明で不安が募るコロナ禍の今こそチャンスと考え、IoTを活用した「保全の効率化」、ベテランのノウハウなどを担保する「保全の信頼性向上」の課題について考えていきたい。

保全業務にIoTがもたらす効率と効果

■保全業務の内訳と効率化対象

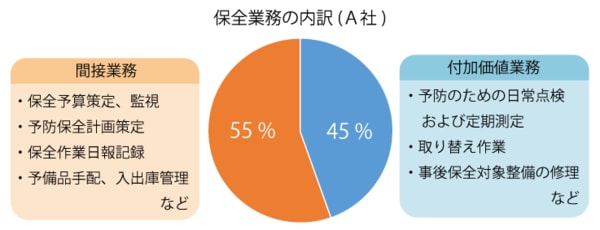

保全業務は大きく、間接業務と付加価値業務に分かれる。間接業務とは保全計画や予算計画の立案、保全データから評価・分析を行うための準備作業のことである。付加価値業務とは、保全部門機能を推進させるための行動、点検や交換、測定などの作業を指す。

「故障を未然に防止する」ための設備点検などは、保全に欠かせない付加価値業務であるが、実はここにも多くの間接業務が含まれている。

従来型の点検の方法を見てみよう。保全員が記録用の点検帳票を持って工場内を歩き回り、各設備の計器類やセンサー、製造条件などを確認し、数字の記録やチェックを入れることが一般的である。さらに、数字だけでは変化に気が付きにくいため、記録を表計算ソフトなどで分析することで保全業務対応している企業も多いだろう。

この場合、事務所に戻り、データを入力しグラフ化、さらにメールなどでデータを共有化する、といった業務を行っている。以下の図はA社における保全業務の内訳の実例である。付加価値業務よりも間接業務の割合が多くなっていることが分かる。

保全員1人当たりの担当保全台数が少なかった時代ならまだしも、保全部門へも効率化・省人化が波及している昨今、管理しきれないというのが実情だろう。アナログでこれらの業務を行っているならばなおさらである。

全ての点検項目に対しセンサーなどの測定機器を取り付けて、無人で監視するのが理想だが、現状、アナログ作業を行っている職場が一足飛びでそのレベルに行くのは現実的ではない。そこで、まずは「人が現場に行き保全業務をするが、業務フロー通りに仕事をしているだけでデータベースに自動的に保全データが蓄積され共有化・可視化される」ことを目指してはどうだろうか。保全業務から間接業務だけを排除し、次の段階で付加価値業務の信頼性向上(効率化)を考えるのがよいだろう。