本来のトヨタ生産方式を説く本コラム「本流トヨタ方式」は佳境に入り、「ジャストインタイム」に並ぶ2本柱の1つである「自働化」の話を進めていて、今回はその12回目になります。

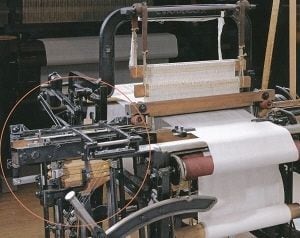

これまでのおさらいをしますと、1934年に豊田佐吉翁が打ち立てた「自働化」という概念は、「機械に自律制御の機能を与える」ことによって「機械自身が仕事をしていき」、手に余る「異常時には機械自身で運転を停止」し、「異常信号」を発してオペレーターに知らせるというものでした。

この「自働化」の概念の中で、「機械自身が仕事をしていく」部分を「人の仕事と機械の仕事の分離」という概念で捉え、労働生産性向上改善が進められたという話をしました。

さらに、トヨタでは「手に余る異常時には運転を停止して待つ」という機能を「品質保証機能」と捉え、その根本には「いかなる条件の下でも質は絶対に確保せよ、量は問わない」という哲学があることを話してきました。

先回は、トヨタがモータリゼーションの進展に合わせてより高い品質保証体制を目指し、デミング賞を受賞したこと、その過程で、完成車組立工程が製造の最終工程として品質保証の要であることを認識し、豊田英二社長の命によって大野耐一氏が本腰を入れて改革に乗り出したことなどをお話ししました。

大野氏が作り上げたのは、全長1000メートルに達するコンベアライン上で約200名が同時に作業する自動車組立ラインにおいて、「異常があったらラインを止めて直し、次工程に渡さない」という生産体制でした。

これはG型自動織機の「機械の自働化」に対比して、「作業者集団に対する自働化」という意味を込めて「もう1つの自働化」とも呼ばれ、「本流トヨタ方式」の真髄が凝縮されたものです。

今回はこの「もう1つの自働化」、通称「呼び出し紐(ひも)方式」について詳しくお話しします。

組立コンベア上に張ってある3本の紐

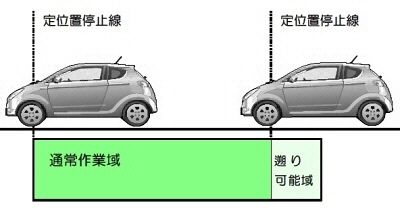

下の図は、長い組立コンベアの1ピッチ分を表したものです。通常コンベア上の凹みに車両の前輪を入れて位置決めしているので、車両の位置は前輪で表します。